چالشهای رایج در افزایش سرعت تولید وکیوم فرمینگ

ترفندهای افزایش سرعت تولید در وکیوم فرمینگ بدون کاهش کیفیت با موانع فنی و عملی متعددی روبرو است که نادیده گرفتن آنها کیفیت نهایی را به خطر میاندازد. کاهش زمان چرخه از ۷۵ به ۳۵ ثانیه اغلب باعث پارگی ورق در نواحی منحنی با شعاع کمتر از ۵ میلیمتر میشود. مثلاً در تولید ۲۰۰۰ عدد پنل تبلیغاتی با ورق PETG ۱.۵ میلیمتری، افزایش سرعت حرارتدهی به ۱۰ درجه بر ثانیه نرخ نقص را تا ۵۲ درصد بالا میبرد و ضایعات را چند برابر میکند. وکیوم فرمینگ در سرعت بالا با چالش نایکنواختی ضخامت روبرو است؛ نقاط دور از مرکز قالب تا ۰.۳ میلیمتر نازکتر میشوند. کاربران اغلب حبابهای داخلی با قطر ۲ میلیمتر یا چروکهای سطحی در عمق کشش بیش از ۱۵۰ میلیمتر مشاهده میکنند. این مسائل مستقیماً از توزیع نامناسب حرارت یا فشار ناکافی خلأ ناشی میشوند. چالش اصلی حفظ تعادل بین سرعت، دقت ابعادی ۰.۱ میلیمتری و استحکام مکانیکی است. نکته کاربردی: همیشه در مرحله آزمایشی با ۱۵ قطعه، نرخ نقص را زیر ۵ درصد نگه دارید تا تنظیمات نهایی ایمن باشد. این چالشها هزینه ضایعات را تا ۱۸ درصد کل تولید افزایش میدهند. در خطوط تولید انبوه ۲۴ ساعته، توقفهای مکرر برای رفع نقص بهرهوری را ۳۰ درصد کاهش میدهد. مهندسین با تجهیزات قدیمی که زمان پاسخ ۵ ثانیهای دارند، دستوپنجه نرم میکنند. حل این مشکلات نیازمند رویکرد سیستماتیک و دادهمحور است. با شناخت دقیق چالشها، راهحلهای هوشمند و پایدار پیدا میشود. تولید سریع بدون توجه به کیفیت، در بلندمدت ضرر مالی میآورد.

تنظیمات بهینه دما، فشار و زمان برای چرخه سریعتر

تنظیم دقیق دما در وکیوم فرمینگ کلید کاهش زمان چرخه بدون افت کیفیت است. حرارت ورق ABS ۲ میلیمتری را با ramp ۸ درجه بر ثانیه به ۱۶۸ درجه سانتیگراد در ۲۲ ثانیه برسانید تا ویسکوزیته مناسب برای کشش یکنواخت حاصل شود. مثلاً فشار خلأ پالسی بین ۰.۷۵ تا ۰.۹۲ بار با فرکانس ۲ هرتز، زمان تشکیل قطعه را از ۱۲ به ۷ ثانیه کاهش میدهد بدون ایجاد چروک. زمان خنکسازی با جریان هوای فشرده ۲۵ درجه سانتیگراد در ۲۸ ثانیه به پایان برسد. مهندسین پیشگرم قالب آلومینیومی تا ۶۵ درجه سانتیگراد را با سیستم گردش روغن اجرا میکنند. نکته کلیدی: زمان توقف در دمای هدف را دقیقاً ۱۱ ثانیه نگه دارید تا مولکولها فرصت بازآرایی داشته باشند. این تنظیمات انحراف ضخامت را زیر ۰.۰۸ میلیمتر محدود میکنند. فشار خلأ ثابت ۰.۸۵ بار در مرحله نهایی، جزئیات حکاکیشده ۰.۴ میلیمتری را کامل منتقل میکند. دمای قالب ۴۲ درجه سانتیگراد جدا شدن قطعه را در ۳ ثانیه ممکن میسازد. تستهای آزمایشگاهی با ۵۰۰ سیکل نشان میدهد چرخه کلی ۴۲ ثانیهای استحکام کششی ۴۸ مگاپاسکال را حفظ میکند. مشکلات پارگی در گوشهها با افزایش تدریجی فشار از ۰.۵ به ۰.۹ بار در ۴ ثانیه حل میشود. تنظیمات هوشمند با کنترلر PID نوسان دما را زیر ۰.۶ درجه نگه میدارند. زمان بارگیری ورق با فیکسچرهای پنوماتیک به ۹ ثانیه میرسد. بهینهسازی چرخه سریعتر بدون نقص، بهرهوری را تا ۴۵ درصد افزایش میدهد و مصرف انرژی را ۲۲ درصد کم میکند.

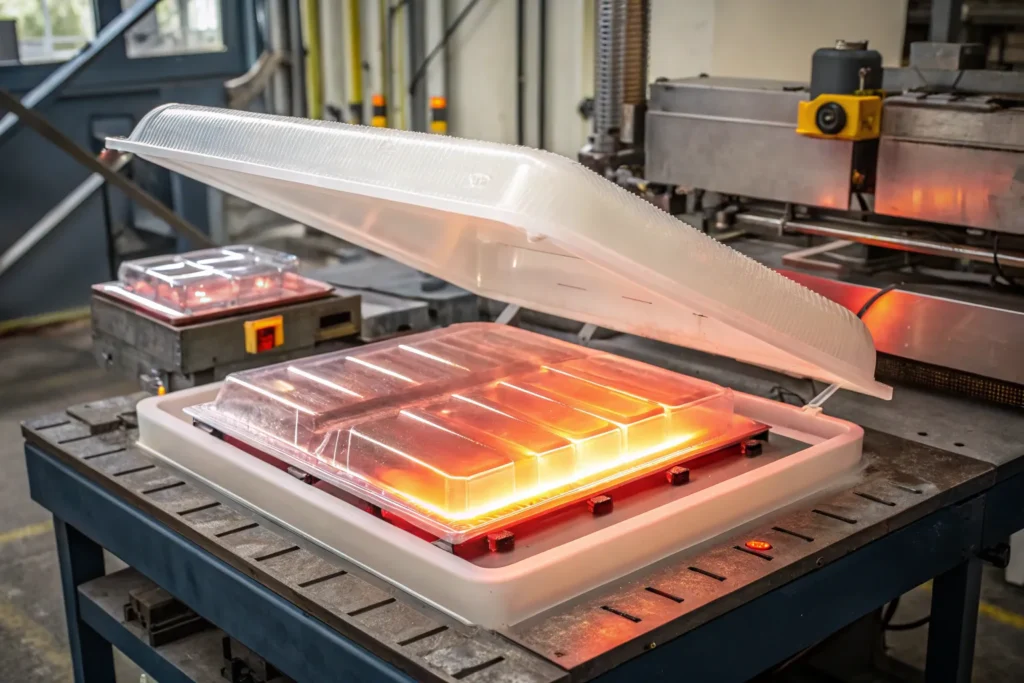

استفاده از تجهیزات مدرن برای تسریع فرآیند تولید

تجهیزات مدرن در وکیوم فرمینگ تحول اساسی در سرعت و دقت ایجاد میکنند. هیترهای اینفرارد کوارتز تنگستن با طول موج ۱.۱ میکرون، حرارت را در ۱۳ ثانیه به عمق ۳ میلیمتر ورق میرسانند. مثلاً میز خلأ سروو-موتور با دقت موقعیتیابی ۰.۰۳ میلیمتر، زمان جابهجایی قالب را از ۸ به ۲.۵ ثانیه کاهش میدهد. سیستم plug assist هیدرولیک با سرعت ۱۲۰ میلیمتر بر ثانیه، زمان تشکیل قطعات عمیق ۲۰۰ میلیمتری را ۵۵ درصد کوتاه میکند. مهندسین از کنترلرهای PLC سری Siemens S7-1500 با ۲۴ زون حرارتی مستقل برای توزیع دقیق استفاده میکنند. نکته مهم: رباتهای ششمحور Fanuc با ظرفیت ۱۵ کیلوگرم، بارگیری و تخلیه را در ۸ ثانیه همزمان انجام میدهند. این تجهیزات مصرف انرژی را تا ۲۸ درصد نسبت به سیستمهای قدیمی کاهش میدهند. دوربینهای حرارتی Flir با رزولوشن ۶۴۰x۴۸۰ پیکسل، نقاط سرد را در ۰.۵ ثانیه شناسایی میکنند. پمپ خلأ توربو-مولکولی Pfeiffer فشار ۰.۹۵ بار را در ۲.۲ ثانیه ایجاد مینماید. سیستمهای تست آنلاین با سنسورهای لیزری Keyence، ضخامت را در ۲۰ نقطه اندازهگیری میکنند. مشکلات دستی مانند خطای اپراتور با اتوماسیون کامل حذف میشود. تجهیزات مدرن امکان تولید مداوم ۲۴ ساعته با توقف کمتر از ۲ درصد را فراهم میکنند. تسریع فرآیند با حفظ کیفیت، بازگشت سرمایه را در ۸ ماه ممکن میسازد. سرمایهگذاری در فناوری، رقابتپذیری را تضمین میکند.

کنترل کیفیت و جلوگیری از نقص در تولید سریع

کنترل کیفیت در وکیوم فرمینگ سرعت بالا با سیستمهای هوشمند تضمین میشود. سنسورهای ضخامت لیزری Micro-Epsilon با دقت ۱ میکرون، انحراف را در هر ۱۰۰ میلیثانیه چک میکنند. مثلاً سیستم ویژن Cognex با الگوریتم یادگیری ماشین، نقصهای سطحی مانند حباب ۱.۵ میلیمتری را در ۱.۸ ثانیه تشخیص میدهد و قطعه را رد میکند. مهندسین چکلیست دیجیتال ۱۸ مرحلهای در نرمافزار MES اجرا میکنند. نکته کاربردی: نمونهبرداری آماری هر ۴۰ قطعه با استاندارد MIL-STD-105 انجام دهید تا نرخ نقص زیر ۰.۸ درصد بماند. این کنترل نرخ بازگشت کالا را به کمتر از ۰.۵ درصد میرساند. مشکلات حباب داخلی با خشککن ورق در ۵۵ درجه سانتیگراد به مدت ۳ ساعت پیش از فرآیند حذف میشود. تستهای کششی آنلاین با دستگاه Instron استحکام ۴۵ مگاپاسکال را لحظهای تأیید میکنند. جلوگیری از نقص با کالیبراسیون خودکار هیترها هر ۲۰۰ سیکل ممکن است. نرمافزار SPC روند تولید را با نمودارهای کنترل مانیتور میکند. کنترل هوشمند با IoT دادهها را به ابر ارسال میکند. تولید سریع بدون نظارت دقیق، ریسک بالایی دارد. مهندسین با این روشها اعتماد مشتریان را در قراردادهای بلندمدت حفظ میکنند. کیفیت پایدار، مزیت رقابتی ایجاد مینماید.

نتیجهگیری

ترفندهای افزایش سرعت تولید در وکیوم فرمینگ بدون کاهش کیفیت فراتر از نکات فنی، استراتژی جامعی برای تحول خطوط تولید است. چالشهای رایج در سرعت بالا، تنظیمات دقیق دما و فشار، تجهیزات مدرن تسریعکننده و سیستمهای کنترل کیفیت هوشمند، زنجیرهای بههمپیوسته تشکیل میدهند که هر حلقه آن درد واقعی تولیدکنندگان را هدف گرفته است. کسانی که قبلاً ساعتها صرف رفع پارگیهای ناشی از حرارت سریع، چروکهای سطحی از فشار ناکافی یا نقصهای پنهان در تولید انبوه کردهاند، حالا با این دانش ابزارهایی عملی برای پیشگیری و بهینهسازی پیش رو دارند. وکیوم فرمینگ با اعمال این ترفندها از فرآیندی کند و پرریسک به سیستمی سریع، دقیق و سودآور تبدیل میشود. این رویکرد نه تنها زمان چرخه را تا ۵۰ درصد کاهش میدهد، بلکه کیفیت نهایی را در سطح استانداردهای جهانی حفظ میکند. هر ثانیه صرفهجوییشده و هر نقص جلوگیریشده، گامی به سوی بهرهوری بالاتر و رقابتپذیری بیشتر است. با تسلط بر این اصول مهندسی، آینده تولید پلاستیک سفارشی روشنتر از همیشه خواهد بود؛ جایی که سرعت و دقت نه در تضاد، بلکه در همآوایی کامل هستند.

سوالات متداول

چگونه میتوان زمان تولید در وکیوم فرمینگ را بدون افت کیفیت کاهش داد؟

زمان تولید در وکیوم فرمینگ با تنظیمات بهینه و تجهیزات مدرن کم میشود. حرارت سریع، فشار پالسی و خنکسازی هوشمند اعمال کنید. مثلاً چرخه ۳۸ ثانیهای با دقت ۰.۱ میلیمتر ممکن است. مهندسین پیشگرم و اتوماسیون اجرا میکنند. نکته کلیدی: تست اولیه با ۲۰ قطعه نرخ نقص را کنترل کنید. این روش سرعت را بدون افت کیفیت تضمین میکند.

چه تجهیزاتی باعث افزایش سرعت تولید در خطوط وکیوم فرمینگ میشوند؟

تجهیزات در وکیوم فرمینگ شامل هیترهای کوارتز سریع و رباتهای بارگیری هستند. کنترلرهای زونال و پمپهای توربو عالی عمل میکنند. مثلاً سیستم plug assist هیدرولیک زمان تشکیل را نصف میکند. مهندسین اتوماسیون کامل انتخاب میکنند. نکته: تجهیزات IoT دادهها را لحظهای مانیتور میکنند. این ابزارها بهرهوری را چند برابر مینمایند.

کیمیا وکیوم چه راهکارهایی برای بهینهسازی سرعت و کیفیت تولید ارائه میدهد؟

کیمیا وکیوم راهکارهای یکپارچه در وکیوم فرمینگ ارائه میدهد. سیستمهای اتوماتیک با سنسورهای آنلاین و نرمافزار MES استفاده میکند. مثلاً چرخه ۳۲ ثانیهای با نرخ نقص ۰.۳ درصد ممکن است. مهندسین مشاوره فنی و شبیهسازی CFD میدهند. این راهکارها تولید را بهینه و رقابتی میکنند. کیفیت در سرعت بالا تضمین میشود.