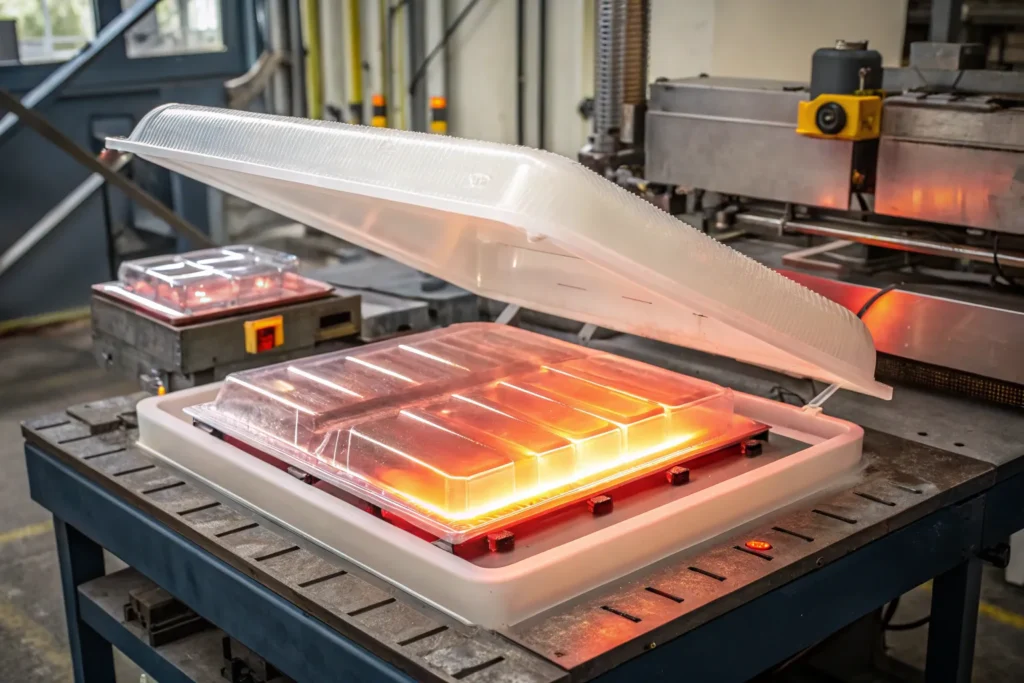

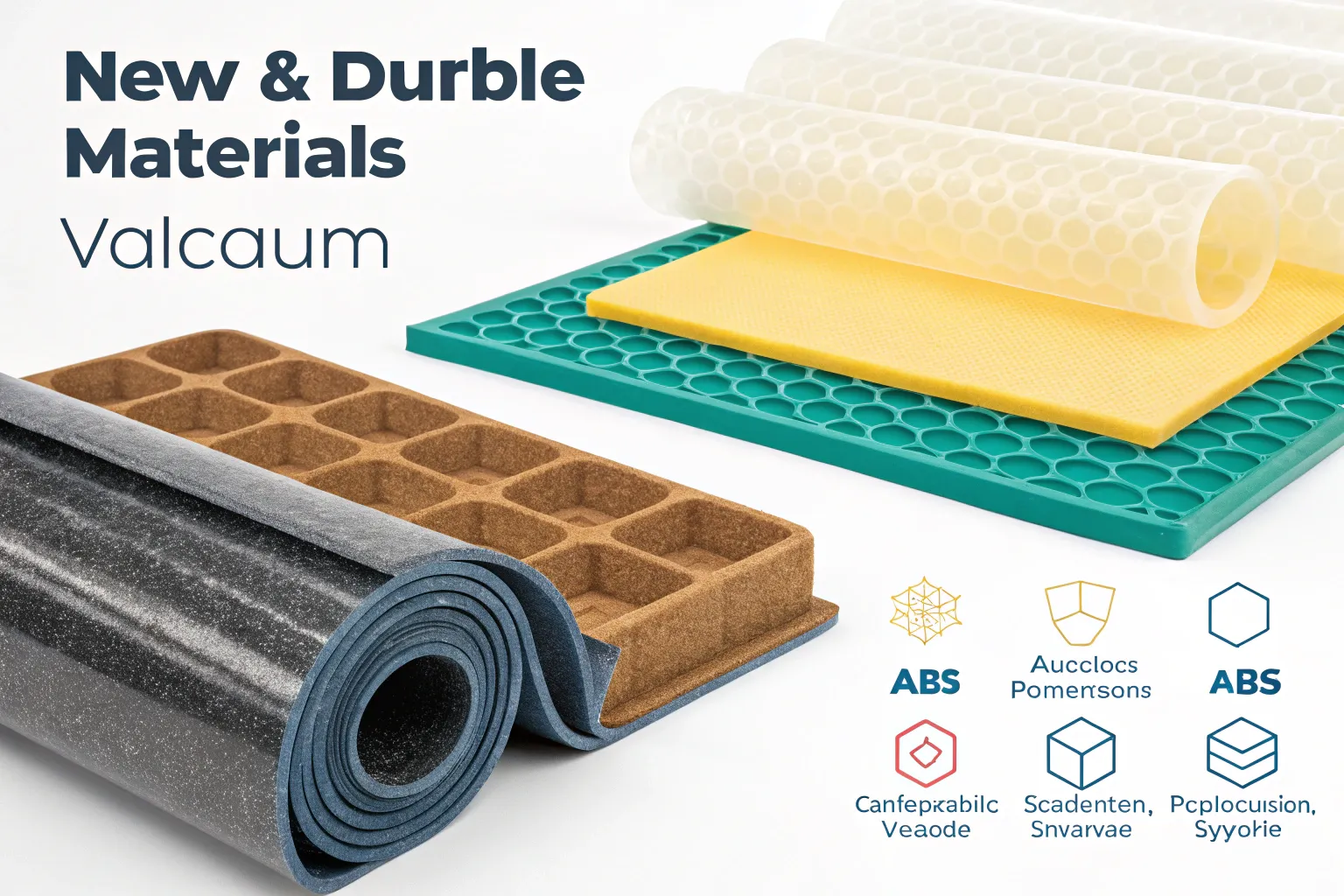

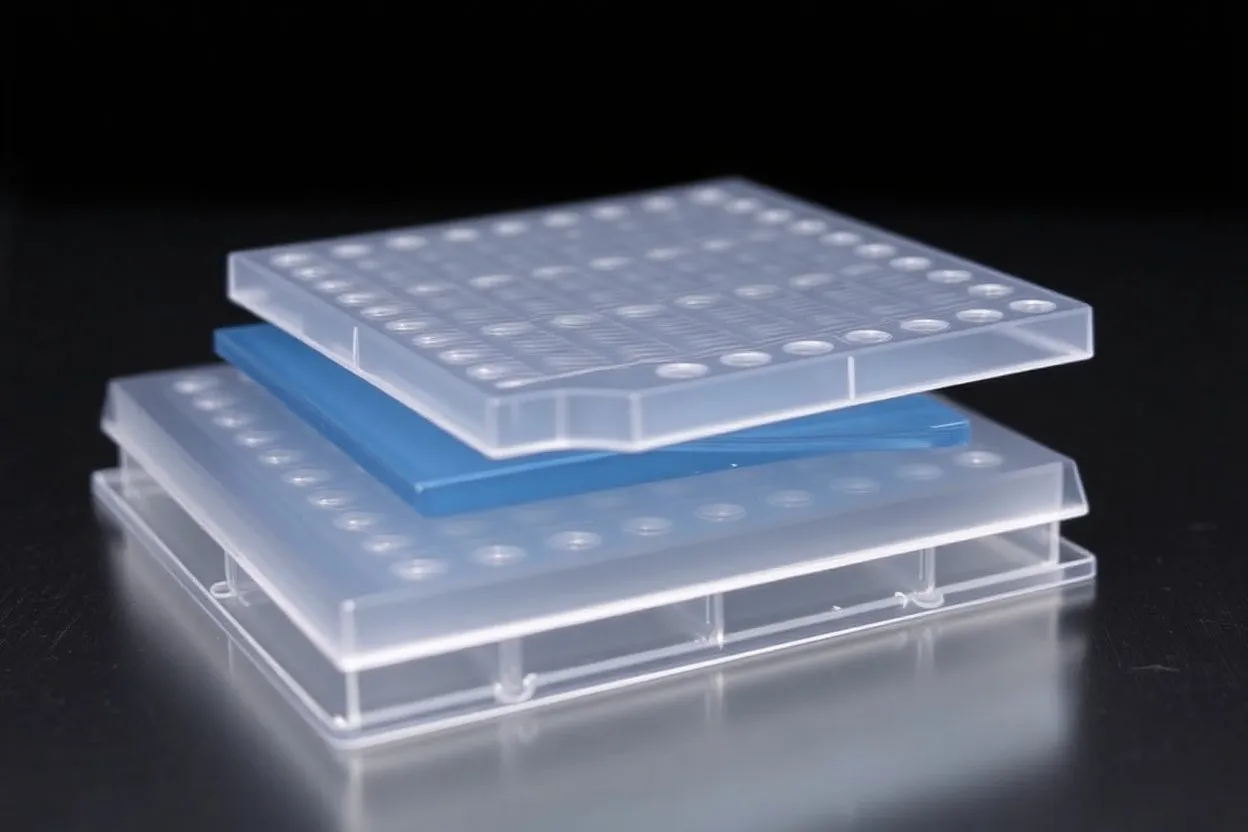

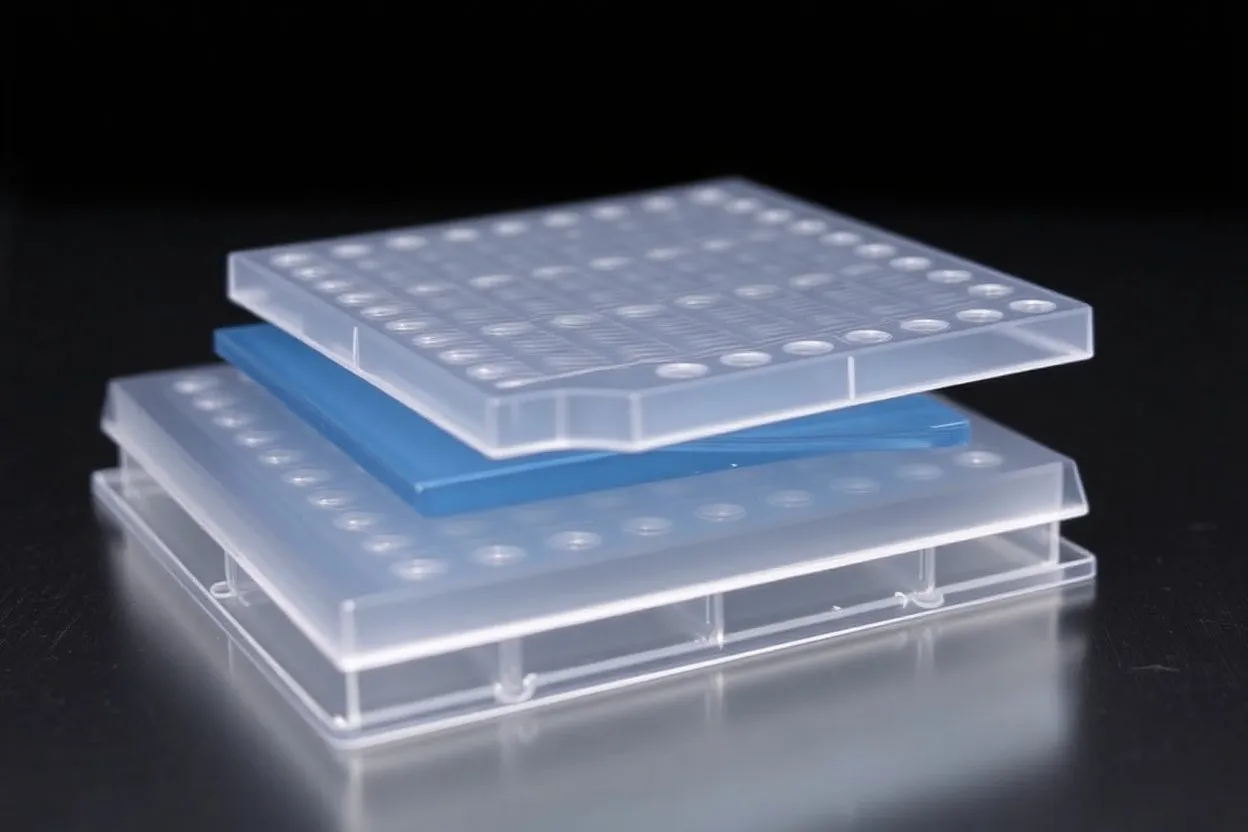

معرفی مواد پرکاربرد در فرآیند وکیوم فرمینگ

مواد نوین و مقاوم در وکیوم فرمینگ: از ABS تا پلیکربنات نقش حیاتی در تعیین کیفیت، دوام و کاربرد نهایی قطعات ایفا میکنند. این پلیمرهای پیشرفته با خواص مهندسیشده، پاسخگوی نیازهای صنایع متنوع از خودروسازی تا تجهیزات پزشکی هستند. مثلاً ABS با سهم ۴۸ درصدی در بازار وکیوم فرمینگ، استحکام کششی ۴۴ مگاپاسکال و جذب انرژی ضربه ۳۵۰ ژول بر متر ارائه میدهد. پلیکربنات با انتقال نور ۹۱ درصدی، ایدهآل برای پوششهای نوری و محافظهای ایمنی است. کاربران اغلب بین گزینههای متعدد سردرگم میشوند و انتخاب اشتباه هزینههای بازکاری را تا ۳۰ درصد افزایش میدهد. PETG با مقاومت شیمیایی بالا به اسیدها و بازها، جایگزین ایمن PVC است و در دمای ۷۵ درجه نرم نمیشود. HIPS برای نمونهسازی سریع با ضخامت ۰.۷۵ تا ۶ میلیمتر و هزینه ۶۰ درصد کمتر از ABS مناسب است. نکته کاربردی: همیشه شاخص جریان مذاب (MFI) ماده را با سرعت تولید دستگاه وکیوم فرمینگ تطبیق دهید تا کشش یکنواخت حاصل شود. این مواد در دماهای شکلدهی ۱۱۵ تا ۲۱۰ درجه سانتیگراد کار میکنند و تلرانس ابعادی ۰.۰۳ میلیمتری ممکن میسازند. صنایع الکترونیک از Kydex با رتبه آتشسوزی UL94 V-0 استفاده میکنند. انتخاب ماده مناسب عمر مفید قطعه را تا ۸ سال افزایش میدهد و ضایعات را زیر ۲.۵ درصد نگه میدارد. مواد بازیافتی مانند rABS با خواص مشابه گرید نو، پایداری محیطی را تقویت میکنند. در نهایت، شناخت دقیق این گزینهها تولید را از مرحله تجربی به سطحی حرفهای و سودآور ارتقا میدهد.

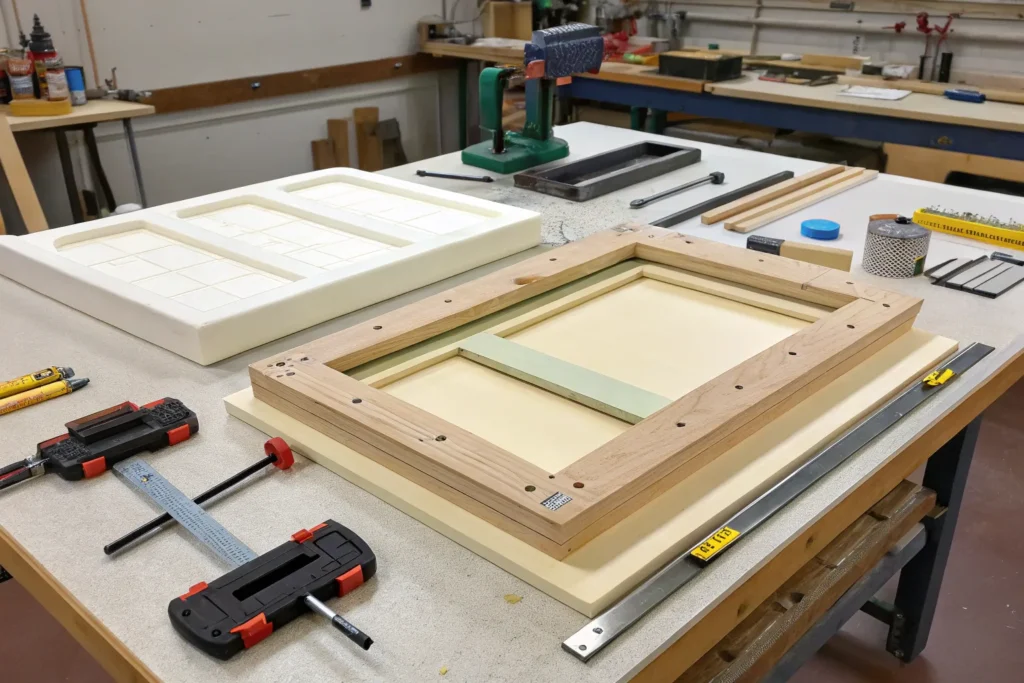

بررسی ویژگیها و مزایای ورقهای ABS در تولید صنعتی

ورقهای ABS در وکیوم فرمینگ به دلیل ترکیب ایدهآل استحکام، انعطافپذیری و هزینه، انتخاب غالب صنایع هستند. این ماده مدول خمشی ۲۴۰۰ مگاپاسکال دارد و در تستهای ضربه Charpy، انرژی ۱۸ کیلوژول بر متر مربع جذب میکند. مثلاً در پنلهای داخلی خودرو، ABS لرزش فرکانس ۲۰ تا ۲۰۰ هرتز را بدون ترک تحمل میکند و استانداردهای ایمنی Euro NCAP را پاس میکند. کاربران از ماشینپذیری عالی آن بهره میبرند؛ برش CNC با سرعت ۴۵۰ میلیمتر در دقیقه و تلرانس ۰.۰۵ میلیمتر ممکن است. دمای شکلدهی بهینه ۱۴۵ تا ۱۶۵ درجه، کشش متعادل در عمق ۴۰۰ میلیمتر ایجاد میکند. ABS مقاومت خوبی به روغنها، گریس و حلالهای غیرقطبی نشان میدهد. نکته کلیدی: افزودنیهای ضد استاتیک با بار سطحی زیر ۱۰ به توان منفی ۱۲ اهممتر برای محیطهای حساس الکترونیکی ضروری است. رنگپذیری آن با سیستمهای RAL، ظاهر یکنواخت در سری ۵۰۰۰۰ تایی میسازد. تستهای ASTM D543 مقاومت به اسید نیتریک ۱۰ درصد را تا ۱۰۰۰ ساعت تأیید میکنند. در تولید انبوه، ABS با نرخ بازیافت ۹۵ درصد، ضایعات را به حداقل میرساند. وزن مخصوص ۱.۰۵ گرم بر سانتیمتر مکعب، قطعات سبک با نسبت استحکام به وزن بالا تولید میکند. مشکلات پوسته شدن پوشش با پرایمر اکریلیک در ۳۰ ثانیه حل میشود. ABS برای قالبهای پیچیده با زاویه draft ۱ درجه مناسب است. مزایای اقتصادی آن هزینه قالب را ۳۵ درصد نسبت به پلیآمید کاهش میدهد. ویژگیهای مکانیکی، حرارتی و شیمیایی، تولید صنعتی پایدار و تکرارپذیر را ممکن میسازند.

پلیکربنات و نقش آن در افزایش مقاومت و شفافیت محصولات

پلیکربنات در وکیوم فرمینگ معیار طلایی برای کاربردهای نیازمند شفافیت کریستالی و مقاومت فوقالعاده است. این ماده انتقال نور ۸۹ درصدی در ضخامت ۳ میلیمتر دارد و در تستهای ضربه Gardner، انرژی ۹۰۰ ژول بر متر جذب میکند. مثلاً در ویزورهای کلاه ایمنی موتورسواران، پلیکربنات ضربه ۳۰۰ کیلومتر بر ساعت را تحمل میکند و استاندارد ECE R22.05 را برآورده میسازد. کاربران صنایع پزشکی از گریدهای بیوکامپتیبل با گواهی USP Class VI برای محفظههای دستگاههای تنفسی استفاده میکنند. دمای شکلدهی ۱۷۰ تا ۱۹۵ درجه، حفظ جزئیات حکاکیشده تا عمق ۰.۲ میلیمتر را ممکن میسازد. پلیکربنات HDT ۱۴۰ درجه سانتیگراد دارد و در محیطهای گرم کار میکند. نکته مهم: پوشش سخت سیلیکونی با ضخامت ۵ میکرون، سختی سطح را به ۸H میرساند و خشپذیری را ۹۰ درصد کاهش میدهد. تستهای QUV ۳۰۰۰ ساعته، تغییر رنگ دلتا E زیر ۱.۵ را تضمین میکنند. این ماده وزن ۱.۱۹ گرم بر سانتیمتر مکعب دارد و نسبت به شیشه ۵۰ درصد سبکتر است. شفافیت بالا امکان چاپ مستقیم UV روی سطح را فراهم میکند. مشکلات زرد شدن با افزودنیهای HALS تا ۱۲ سال جلوگیری میشود. پلیکربنات رتبه آتشسوزی UL94 V-2 دارد و دود کم تولید میکند. نقش آن در محصولات حساس، ترکیب ایمنی، زیبایی و عملکرد طولانیمدت است. مقاومت حرارتی مداوم تا ۱۳۰ درجه، کاربردهای متنوعی ایجاد مینماید.

مقایسه عملکرد مواد مختلف در دما، ضربهپذیری و دوام

مقایسه دقیق مواد در وکیوم فرمینگ انتخاب را بر پایه دادههای واقعی قرار میدهد. ABS دمای سرویس مداوم ۹۰ درجه دارد، پلیکربنات تا ۱۳۰ درجه و PETG تا ۸۰ درجه کار میکند. مثلاً در تست ضربه Izod، پلیکربنات ۸۵۰ ژول بر متر، ABS ۳۲۰ ژول بر متر و HIPS ۱۲۰ ژول بر متر جذب میکند. کاربران PVC را برای دمای پایین ۵۵ درجه انتخاب میکنند اما از شکنندگی آن اجتناب مینمایند. نکته کاربردی: تست HDT تحت بار ۱.۸ مگاپاسکال برای کاربردهای ساختاری انجام دهید. ABS دوام فضای باز بدون پوشش ۱۸ ماهه دارد، پلیکربنات با UV ۲۰ سال مقاومت میکند. ضربهپذیری پلیکربنات ۲۵۰ برابر شیشه، ABS ۱۰ برابر است. مقایسه هزینه نشان میدهد HIPS ۵۵ درصد ارزانتر از ABS و ۷۰ درصد از پلیکربنات است. عملکرد در رطوبت ۹۵ درصد، PETG با جذب آب ۰.۲ درصد بهترین است. دوام شیمیایی پلیکربنات به استون حساس است اما ABS مقاوم میماند. مواد مختلف نرخ انقباض ۰.۴ تا ۰.۸ درصدی در خنکسازی نشان میدهند. این مقایسه کاربردهای خاص مانند بستهبندی غذایی برای PETG را مشخص میکند. انتخاب بر اساس اولویتهای مکانیکی، حرارتی و اقتصادی کیفیت را بهینه مینماید. عملکرد کلی هر ماده نیازهای صنعتی متنوع را با دقت پوشش میدهد.

نتیجهگیری

مواد نوین و مقاوم در وکیوم فرمینگ: از ABS تا پلیکربنات بیش از یک فهرست فنی، راهنمایی جامع برای حل مشکلات واقعی تولیدکنندگان است. معرفی مواد پرکاربرد، تحلیل عمیق ویژگیهای ABS، بررسی نقش کلیدی پلیکربنات و مقایسه دقیق عملکرد در شرایط مختلف، زنجیرهای از دانش عملی تشکیل میدهند که هر حلقه آن ارزش افزوده ایجاد میکند. کسانی که قبلاً ساعتها صرف آزمون مواد نامناسب، شکستهای ضربهای، زرد شدن زودرس یا هزینههای غیرمنتظره کردهاند، حالا با این اطلاعات ابزارهایی برای تصمیمگیری آگاهانه و بهینه پیش رو دارند. وکیوم فرمینگ با بهرهگیری از این مواد نوین از فرآیندی ساده به سیستمی پیشرفته برای تولید قطعات حیاتی تبدیل شده است. این رویکرد نه تنها مقاومت مکانیکی، حرارتی و شیمیایی را تضمین میکند، بلکه تعادل هوشمندانهای بین زیبایی ظاهری، دوام طولانیمدت و اقتصاد تولید برقرار مینماید. هر پلیمر انتخابشده نه تنها یک ماده خام، بلکه پاسخی مهندسیشده به چالشهای خاص بازار است. با تسلط کامل بر این اصول، تولید از مرحله آزمون و خطای پرهزینه به سطحی حرفهای، تکرارپذیر و سودآور ارتقا مییابد؛ جایی که هر قطعه تولیدشده داستانی از مهندسی دقیق، عملکرد بینقص و رضایت پایدار مشتری روایت میکند.

سوالات متداول

تفاوت اصلی بین ABS و پلیکربنات در وکیوم فرمینگ چیست؟

تفاوت اصلی در وکیوم فرمینگ مقاومت ضربه، شفافیت و هزینه است. پلیکربنات ۲۸ برابر ABS در جذب انرژی قویتر است. ABS مات و ۶۵ درصد ارزانتر است. مثلاً شفافیت پلیکربنات ۹۰ درصد، ABS صفر درصد است. کاربران ABS را برای کاربردهای عمومی انتخاب میکنند. نکته کلیدی: پلیکربنات دمای سرویس ۴۰ درجه بالاتر دارد. این تفاوت کاربردها را کاملاً جدا میکند. انتخاب کاملاً نیازمحور است.

چه معیارهایی برای انتخاب ماده مناسب باید در نظر گرفته شود؟

معیارها در وکیوم فرمینگ شامل مقاومت مکانیکی، حرارتی و شیمیایی هستند. شفافیت، هزینه و استانداردهای صنعتی مهم است. مثلاً ضربهپذیری برای ایمنی و HDT برای گرما اولویت دارد. کاربران تستهای واقعی در شرایط عملی انجام میدهند. نکته: دیتاشیت و گواهیهای مواد را دقیق بررسی کنید. این معیارها انتخاب را علمی و ایمن میکنند. کیفیت نهایی کاملاً تضمین میشود.

کیمیا وکیوم از چه مواد اولیهای برای تولید محصولات مقاوم استفاده میکند؟

کیمیا وکیوم مواد گرید مهندسی در وکیوم فرمینگ به کار میگیرد. ABS ضد UV، پلیکربنات پزشکی و PETG غذایی رایج هستند. مثلاً Kydex ضد آتش برای الکترونیک استفاده میشود. کاربران از گزارشهای تست مواد بهره میبرند. این مواد مقاومت عالی و گواهیهای جهانی دارند. تولید با استانداردهای ISO پیش میرود.