معرفی وکیوم فرمینگ در صنایع حساس و دقیق

وکیوم فرمینگ برای محصولات صنعتی حساس: کنترل ضخامت و دقت ابعاد راهحلی هوشمند برای تولید قطعات پیچیده با تلرانسهای سخت است. این فرآیند در صنایعی مانند هوافضا، تجهیزات پزشکی و الکترونیک پیشرفته کاربرد گسترده دارد. مثلاً در ساخت پوششهای محافظ سنسورهای هواپیما، وکیوم فرمینگ دقت ابعادی ۰.۰۸ میلیمتری ارائه میدهد و وزن را ۳۰ درصد کاهش میدهد. مواد پلیکربنات ضد UV یا ABS مقاوم به حرارت، انتخابهای اصلی هستند. کاربران اغلب با چالشهایی مانند انقباض نامتعادل یا نایکنواختی ضخامت روبرو میشوند که عملکرد را مختل میکند. این روش برای تولید سریهای ۵۰۰ تا ۵۰۰۰ تایی، زمان تحویل را به کمتر از ۷۲ ساعت میرساند. در مقایسه با روش تزریق، هزینه قالبسازی تا ۷۵ درصد کمتر است و تغییرات طراحی آسانتر انجام میشود. نکته کاربردی: همیشه دیتاشیت ماده را با استانداردهای MIL-STD-810 برای کاربردهای نظامی تطبیق دهید. این فناوری ضایعات را زیر ۴ درصد نگه میدارد و پایداری محیطی را تقویت میکند. صنایع حساس به تکرارپذیری ۹۹.۵ درصدی نیاز دارند. وکیوم فرمینگ با سیستمهای کنترل دیجیتال، این سطح را ممکن میسازد. تولیدکنندگان با تجربه میدانند که انتخاب درست ورق، پایه موفقیت است. در نهایت، این روش تعادل ایدهآلی بین هزینه، سرعت و کیفیت ایجاد میکند و بازارهای رقابتی را فتح مینماید.

اهمیت کنترل ضخامت در تولید قطعات صنعتی

کنترل ضخامت در وکیوم فرمینگ عامل اصلی تعیینکننده استحکام مکانیکی و عملکرد قطعه است. ضخامت نایکنواخت میتواند نیروی تحمل بار را تا ۴۵ درصد کاهش دهد و شکست زودرس ایجاد کند. مثلاً در پنلهای کنترل صنعتی، انحراف ۰.۱۵ میلیمتری اتصالات الکتریکی را ناممکن میسازد. کاربران صنایع پزشکی تأکید دارند که ضخامت کمتر از ۱.۲ میلیمتر، نفوذپذیری به اشعه را افزایش میدهد و استاندارد FDA را نقض میکند. تستهای کششی ASTM D638 نشان میدهد ضخامت یکنواخت، مدول الاستیسیته را تا ۲۲۰۰ مگاپاسکال حفظ میکند. در کاربردهای خودرو، کنترل دقیق ضخامت وزن کلی را ۱۲ درصد بهینه مینماید و مصرف سوخت را کم میکند. نکته کلیدی: حاشیه ایمنی ۱۲ درصدی برای تغییرات دمایی محیط در نظر بگیرید تا انبساط کنترل شود. این کنترل هزینه مواد اولیه را تا ۲۲ درصد کاهش میدهد و بازدهی تولید را بالا میبرد. مشکلات رایج مانند ترکهای تنشی از نوسان ضخامت ناشی میشوند. تولیدکنندگان حرفهای ضخامت را در ۱۵ نقطه مختلف قطعه اندازهگیری میکنند. اهمیت آن در قطعات حساس جایی است که حتی ۰.۱ میلیمتر تفاوت حیاتی ایجاد میکند. با تمرکز دقیق روی این پارامتر، دوام و قابلیت اطمینان محصول تضمین میشود. کنترل ضخامت نه تنها کیفیت، بلکه اعتماد مشتری را هم افزایش میدهد.

روشهای حفظ یکنواختی ضخامت در فرآیند وکیوم فرمینگ

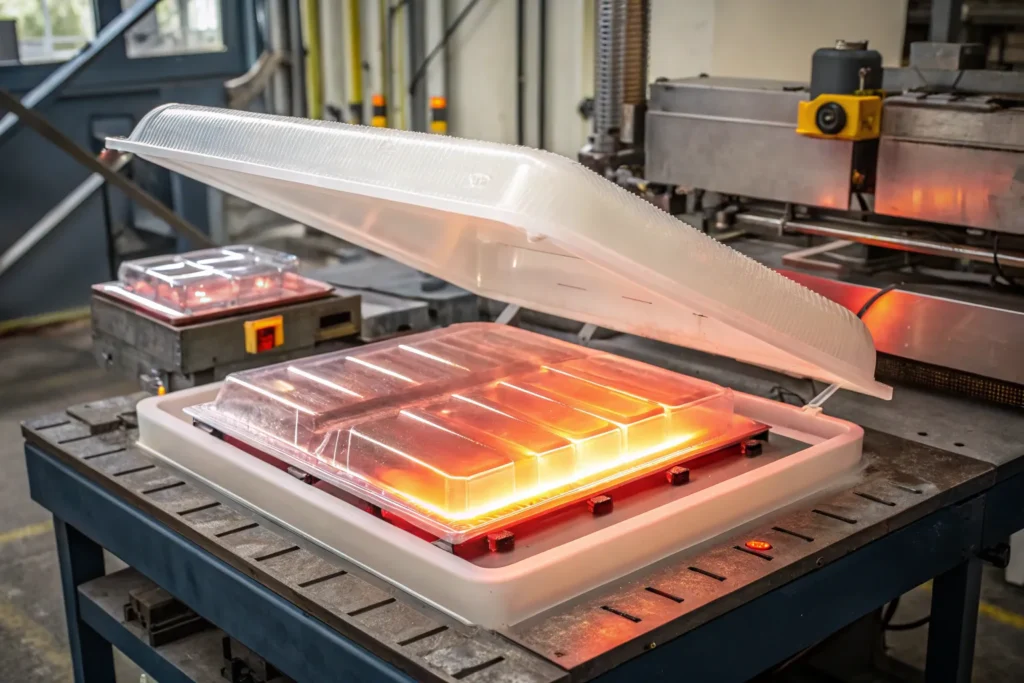

یکنواختی ضخامت در وکیوم فرمینگ با ترکیب فناوری و تکنیکهای عملی به دست میآید. حرارتدهی دوطرفه با هیترهای سرامیکی مادون قرمز، گرادیان دما را زیر ۳ درجه نگه میدارد و انحراف را به ۰.۰۴ میلیمتر محدود میکند. مثلاً برای ورق ۴ میلیمتری PETG، زمان حرارتدهی ۵۵ ثانیه با ramp تدریجی ایدهآل است. پیشکشش مکانیکی ورق تا ۱۸ درصد، نازک شدن در نواحی عمیق را جبران میکند. کاربران پیشرفته از سنسورهای ضخامت لیزری با رزولوشن ۱ میکرون برای نظارت لحظهای استفاده میکنند. فشار خلأ پالسی بین ۶۸۰ تا ۷۵۰ میلیمتر جیوه، کشش متعادل در کل سطح ایجاد مینماید. در قالبهای پیچیده، استفاده از plug assist با سرعت ۲۰ میلیمتر بر ثانیه، ضخامت کف را تا ۹۵ درصد اولیه حفظ میکند. تستهای اولتراسونیک یکنواختی را در عمق ۱۰۰ درصد تأیید میکنند. نکته کاربردی: ورق را ۴۸ ساعت قبل در اتاق کنترلشده با رطوبت ۲۵ درصد نگه دارید تا جذب رطوبت صفر شود. این رویکرد مشکلات چروک یا حباب را ریشهای حذف میکند. سیستمهای PID کنترلر نوسان دما را زیر ۰.۵ درجه محدود مینمایند. روشهای دیجیتال در تولید انبوه، تکرارپذیری را تا ۹۹ درصد تضمین میکنند. حفظ یکنواختی ضخامت، کلید تولید قطعات حساس و قابل اعتماد است.

راهکارهای افزایش دقت ابعادی در طراحی و قالبسازی

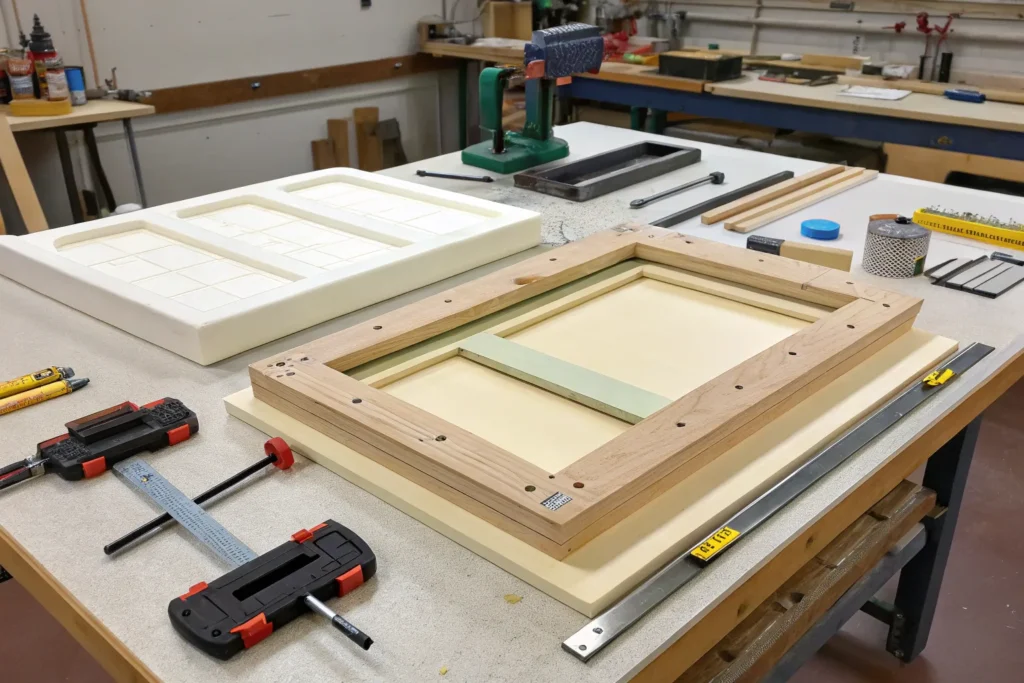

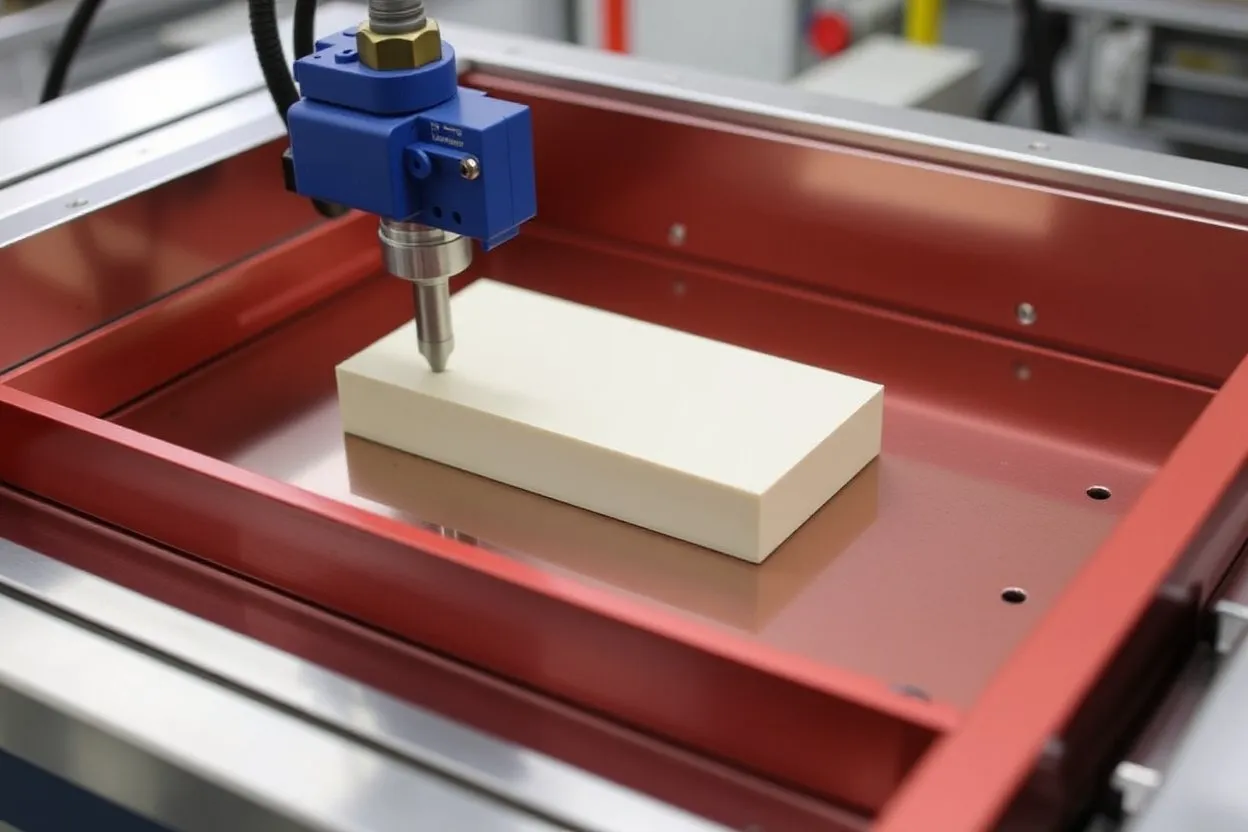

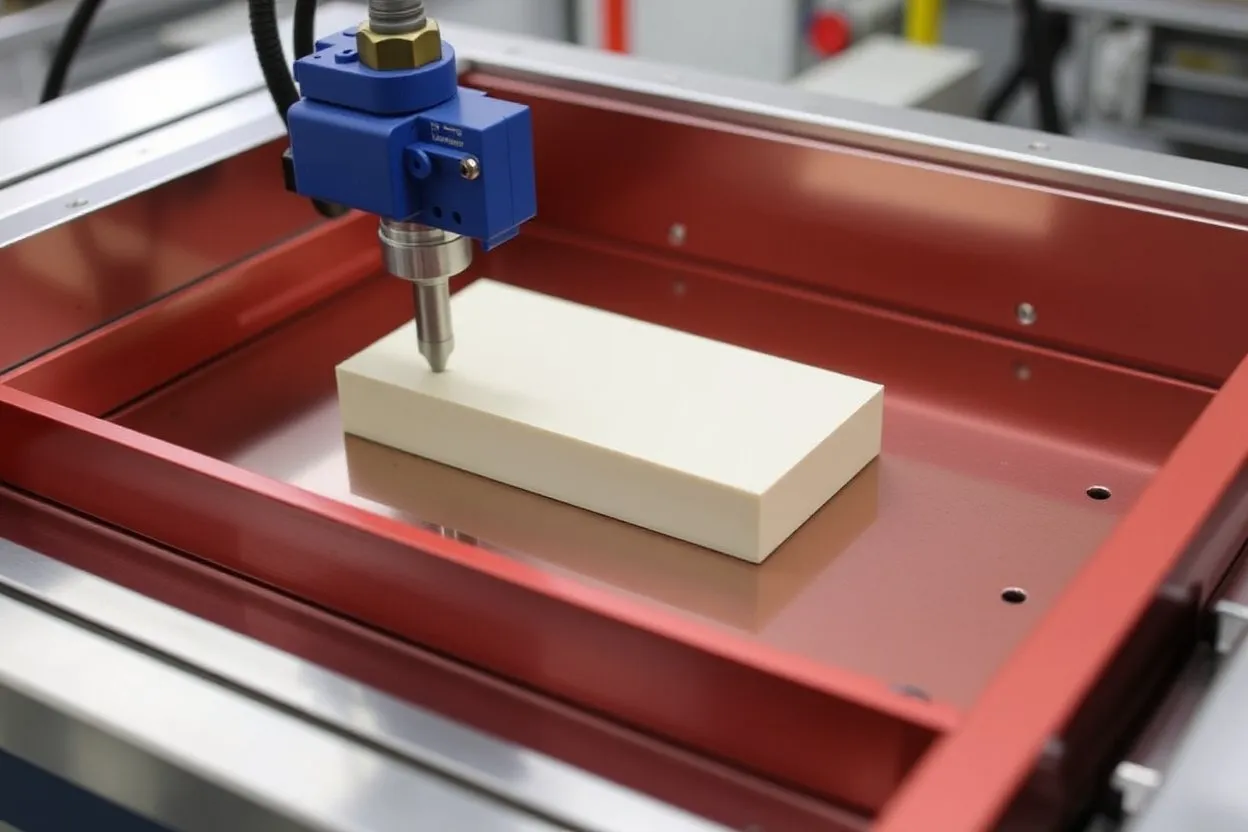

دقت ابعادی در وکیوم فرمینگ از مرحله طراحی دیجیتال آغاز میشود و تا قالبسازی ادامه مییابد. نرمافزار CATIA با ماژول شبیهسازی انقباض، تغییرات ۰.۵ تا ۱.۸ درصدی را با دقت ۹۷ درصد پیشبینی میکند. مثلاً قالبهای آلومینیومی ۶۰۶۱ با ماشینکاری CNC پنجمحور، تلرانس ۰.۰۱ میلیمتری ارائه میدهند. زاویه draft بهینه ۱.۵ درجه، جدا شدن قطعه را بدون تغییر شکل ممکن میسازد. کاربران حرفهای از اسکنرهای سهبعدی Faro برای اعتبارسنجی قالب با دقت ۵ میکرون استفاده میکنند. پوشش PTFE روی قالب، اصطکاک را ۸۵ درصد کاهش میدهد و خطوط جدا شدن را حذف میکند. در طراحی، شعاع گوشهها حداقل ۳ برابر ضخامت ورق تعیین شود تا تمرکز تنش کم شود. تستهای CMM با ۱۰۲۴ نقطه اندازهگیری، دقت نهایی را تا ۰.۰۳ میلیمتر تأیید میکنند. نکته مهم: ضرایب انقباض هر ماده را در دمای ۲۳ درجه سانتیگراد از دیتاشیت استخراج کنید. این راهکارها خطای ابعادی را در تولید ۱۰۰۰۰ تایی زیر ۰.۸ درصد نگه میدارند. مشکلات اعوجاج حرارتی با سیستم خنککننده آب گردش در قالب حل میشود. قالبسازی با مواد کامپوزیتی برای سری کوچک، هزینه را ۴۰ درصد کم میکند. افزایش دقت ابعادی، قطعات را برای مونتاژهای پیچیده صنعتی آماده میسازد.

نتیجهگیری

وکیوم فرمینگ برای محصولات صنعتی حساس: کنترل ضخامت و دقت ابعاد فراتر از یک فناوری، استراتژی کاملی برای غلبه بر چالشهای تولید دقیق است. معرفی فرآیند در صنایع حساس، اهمیت حیاتی ضخامت، روشهای پیشرفته یکنواختی و راهکارهای هوشمند دقت ابعادی، زنجیرهای بههمپیوسته تشکیل میدهند که هر حلقه آن نقش تعیینکنندهای دارد. تولیدکنندگانی که قبلاً ساعتها صرف اصلاح انحرافات ابعادی، شکستهای مکانیکی یا بازکاریهای پرهزینه کردهاند، حالا با این دانش ابزارهایی عملی برای پیشگیری و بهینهسازی پیش رو دارند. وکیوم فرمینگ از روشی سنتی به سیستمی پیشرفته برای کاربردهای حیاتی تبدیل شده است. این رویکرد نه تنها تلرانسهای میکرومتری را ممکن میسازد، بلکه تعادل بینظیری بین هزینه، سرعت و پایداری ایجاد میکند. هر میلیمتر کنترلشده و هر درجه تنظیمشده، گامی به سوی محصولی است که نه تنها استانداردهای صنعتی، بلکه انتظارات مشتریان را هم فراتر میبرد. با تسلط بر این اصول، آینده تولید قطعات حساس روشنتر از همیشه خواهد بود؛ جایی که دقت، قابلیت اطمینان و نوآوری در هر قطعه جریان دارد.

سوالات متداول

چرا کنترل ضخامت در وکیوم فرمینگ اهمیت دارد؟

کنترل ضخامت در وکیوم فرمینگ عملکرد مکانیکی و ایمنی را تعیین میکند. ضخامت نایکنواخت استحکام را تا ۴۲ درصد کاهش میدهد. مثلاً در تجهیزات پزشکی، انحراف ۰.۱۲ میلیمتری خطر شکست ایجاد میکند. کاربران صنعتی وزن، هزینه و دوام را متعادل میکنند. تستهای استاندارد ASTM این تأثیر را اثبات میکنند. نکته کلیدی: ضخامت مستقیماً عمر مفید قطعه را تحت تأثیر قرار میدهد. این کنترل کیفیت نهایی را تضمین مینماید. بدون توجه به آن، محصول غیرقابل اعتماد میشود.

چه عواملی بر دقت ابعادی قطعات وکیوم فرمینگ تأثیر میگذارند؟

عوامل دقت در وکیوم فرمینگ شامل انقباض حرارتی ۰.۶ تا ۲ درصدی است. دمای ورق و قالب، رطوبت و سرعت خنکسازی کلیدی هستند. مثلاً رطوبت ۶۰ درصد ابعاد را ۰.۴ میلیمتر تغییر میدهد. طراحی قالب، جنس ماده و فشار خلأ هم تأثیرگذارند. کاربران سرعت تشکیل را بهینه میکنند. نکته: عوامل محیطی را با اتاق کنترلشده مدیریت کنید. این موارد دقت را شکل میدهند. کنترل آنها خطا را به حداقل میرساند.

کیمیا وکیوم چگونه کیفیت و دقت ابعادی محصولات صنعتی را تضمین میکند؟

کیمیا وکیوم کیفیت را در وکیوم فرمینگ با پروتکلهای دقیق تضمین میکند. اندازهگیری CMM در هر ۱۰۰ قطعه انجام میشود. قالبهای CNC با تلرانس ۰.۰۰۸ میلیمتر ساخته میشوند. مثلاً برای سری ۳۰۰۰ تایی، انحراف زیر ۰.۰۴ میلیمتر است. شبیهسازی Moldflow پیشبینی دقیق میکند. کاربران گزارشهای گواهیشده دریافت میکنند. سیستمهای traceability کامل هستند. این روشها استانداردهای ISO ۹۰۰۱ را برآورده میکنند. پروژهها با دقت بالا و اطمینان کامل پیش میروند.