اهمیت کنترل حرارت در فرآیند وکیوم فرمینگ

فرآیند گرمایش و توزیع حرارت در وکیوم فرمینگ: نکات فنی برای مهندسین تعیینکننده کیفیت نهایی قطعه است. حرارت ناکافی ورق را سفت نگه میدارد و پارگی در لبهها ایجاد میکند. مثلاً در ورق ۲ میلیمتری ABS، دمای زیر ۱۳۵ درجه سانتیگراد کشش را تا ۴۵ درصد کاهش میدهد و جزئیات قالب محو میشوند. وکیوم فرمینگ برای مواد مختلف نیاز به محدوده دمایی دقیق ۱۱۵ تا ۲۱۵ درجه سانتیگراد دارد تا ویسکوزیته مناسب حاصل شود. نوسان حتی ۴ درجهای، انحراف ضخامت را تا ۱۸ درصد افزایش میدهد و استحکام مکانیکی را مختل میکند. مهندسین اغلب با چالشهای چروک سطحی، حبابهای داخلی یا سوختگی موضعی روبرو هستند که همه از کنترل ضعیف حرارت ناشی میشوند. این مشکلات هزینه بازکاری را تا ۲۵ درصد بالا میبرند. کنترل دقیق حرارت دوام قطعه را در تستهای چرخهای تا ۵۰۰۰ سیکل افزایش میدهد. نکته کلیدی: همیشه از پیرومترهای غیرتماسی با رزولوشن ۰.۱ درجه برای اندازهگیری لحظهای سطح ورق استفاده کنید. این کنترل ضایعات را زیر ۳.۵ درصد نگه میدارد و بهرهوری را بهبود میبخشد. در صنایع پزشکی، حرارت یکنواخت از تغییر خواص استریلیزاسیون جلوگیری میکند. اهمیت آن در تولید سریهای ۱۰۰۰۰ تایی جایی آشکار میشود که حتی یک درجه تفاوت، کل سری را رد میکند. با تمرکز مهندسی روی حرارت، کیفیت پایدار و تکرارپذیر حاصل میشود. مهندسین با تسلط بر این عامل، پروژههای پیچیده را با اطمینان پیش میبرند.

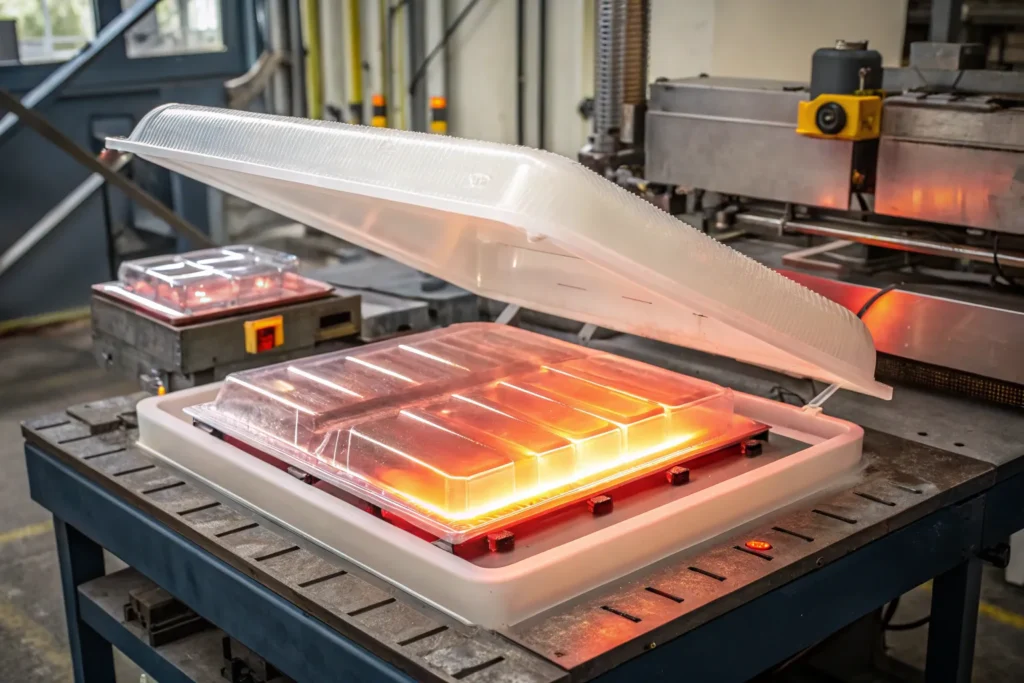

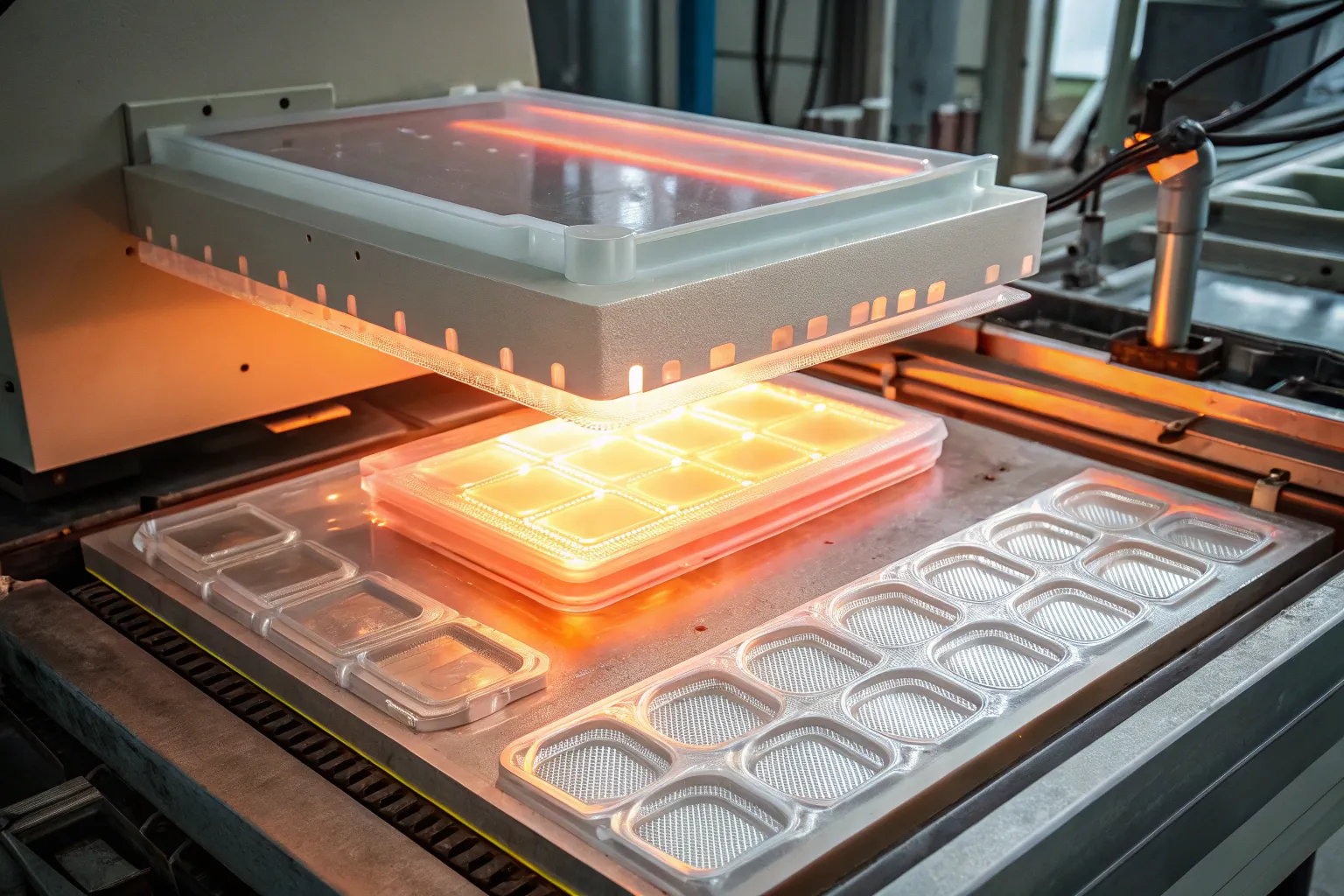

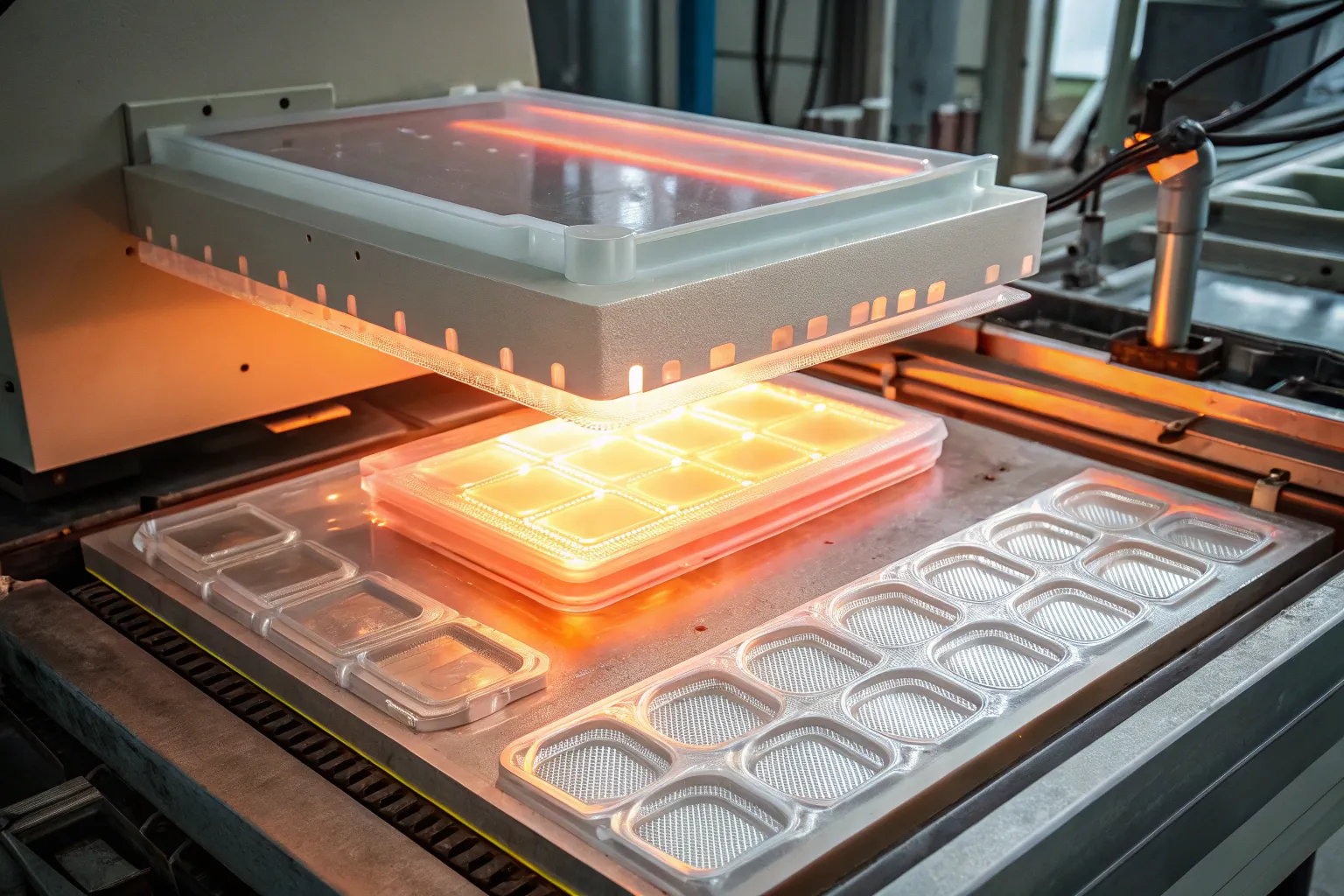

روشهای گرمایش ورق پلاستیکی (اینفرارد، المنتی و هوای داغ)

گرمایش اینفرارد در وکیوم فرمینگ کارآمدترین روش برای انتقال سریع انرژی است. لامپهای کوارتز تنگستن با طول موج ۱.۲ میکرون، حرارت را در ۸ تا ۱۲ ثانیه به عمق ورق میرسانند. مثلاً برای پلیکربنات ضخیم ۴ میلیمتر، اینفرارد یکنواختی حرارتی ۹۹ درصدی در سطح ۱ متر مربع ایجاد میکند و زمان چرخه را ۲۰ درصد کوتاه مینماید. المنتی با المنتهای سرامیکی پوششدار، گزینه اقتصادی برای تولید متوسط است و هزینه اولیه ۴۰ درصد کمتر دارد. مهندسین هوای داغ را برای ورقهای حساس به گرمای مستقیم مانند PVC فومدار انتخاب میکنند؛ جریان هوا با سرعت ۵ متر بر ثانیه، گرادیان دما را زیر ۲ درجه نگه میدارد. سرعت گرمایش اینفرارد ۱۵ درجه بر ثانیه، المنتی ۸ درجه و هوای داغ ۳ درجه است. نکته کاربردی: فاصله هیتر اینفرارد تا ورق را دقیقاً ۱۲ تا ۱۸ سانتیمتر تنظیم کنید تا بازتاب حرارت کنترل شود. اینفرارد نفوذ عمیق تا ۴ میلیمتر در مواد مات دارد و برای ABS ایدهآل است. المنتی برای ورقهای نازک زیر ۱ میلیمتر مناسبتر است زیرا سوختگی سطحی کمتر ایجاد میکند. هوای داغ با سیستم گردش بسته، مصرف انرژی را ۱۵ درصد کاهش میدهد. تستهای حرارتی نشان میدهد اینفرارد زمان توقف در دمای هدف را به ۵ ثانیه میرساند. مشکلات سوختگی موضعی با ماسکهای حرارتی در روش المنتی حل میشود. انتخاب روش بر اساس ضخامت، جنس و حجم تولید متفاوت است. ترکیب اینفرارد بالا و پایین، بهترین توزیع را برای ورقهای بزرگ فراهم میکند. مهندسین با این دانش، روش بهینه را برای هر پروژه تعیین میکنند.

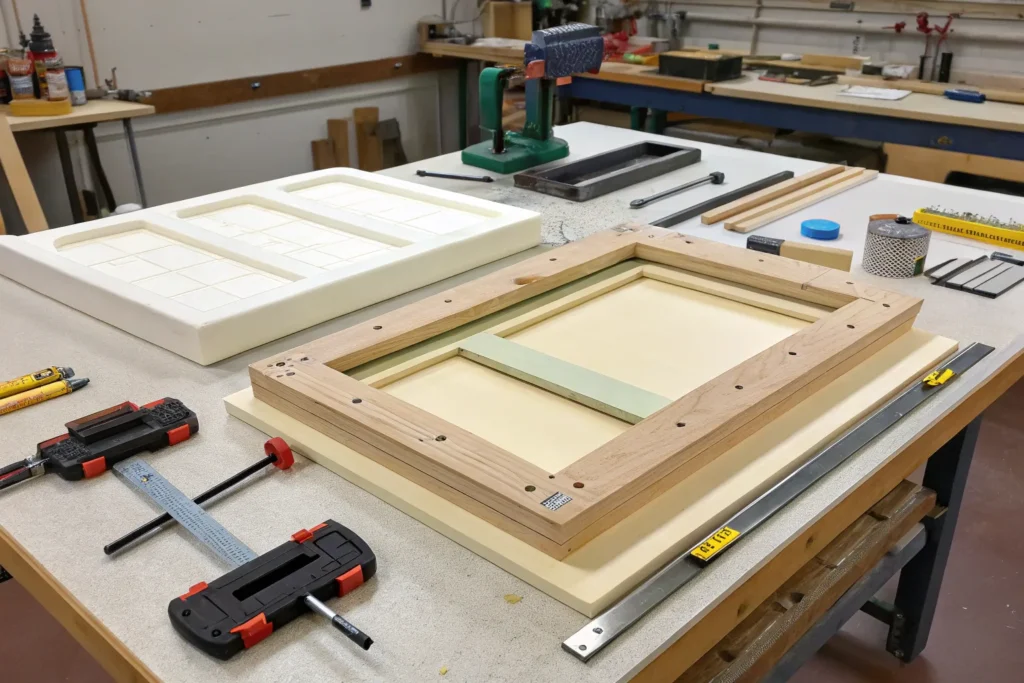

تأثیر توزیع یکنواخت حرارت بر ضخامت و جزئیات قطعه نهایی

توزیع یکنواخت حرارت در وکیوم فرمینگ مستقیماً بر یکنواختی ضخامت و حفظ جزئیات تأثیر میگذارد. گرادیان حرارتی بیش از ۷ درجه، نازک شدن موضعی تا ۲۵ درصد در نواحی دور از مرکز ایجاد میکند. مثلاً در قالب عمیق ۲۵۰ میلیمتری برای محفظه الکترونیکی، توزیع نامناسب جزئیات حکاکیشده ۰.۳ میلیمتری را تا ۵۰ درصد محو مینماید. مهندسین با سیستمهای هیتر زونال مستقل، انحراف دما را زیر ۱.۵ درجه در کل سطح نگه میدارند و استحکام خمشی را ۲۸ درصد افزایش میدهند. توزیع یکنواخت شفافیت نوری در PETG را تا ۹۲ درصد حفظ میکند. نکته مهم: از نرمافزار شبیهسازی جریان حرارت CFD با مش ۵۰۰۰۰ المانی برای پیشبینی نقاط سرد استفاده کنید. این تأثیر در تستهای CMM، دقت ابعادی را تا ۰.۰۴ میلیمتر تضمین میکند. مشکلات چروک سطحی از نقاط سرد با دمای ۱۰ درجه کمتر ناشی میشوند و با هیترهای جانبی حل میگردند. تستهای ضخامت اولتراسونیک آنلاین، تغییرات را در ۲۰ نقطه اندازهگیری میکنند. توزیع حرارت ظاهر حرفهای بدون خطوط جریان ایجاد میکند. در قطعات خودرو، جزئیات آرم و کامل منتقل میشوند. تأثیر آن روی کیفیت نهایی جایی مشخص میشود که حتی ۳ درجه تفاوت، قطعه را از استاندارد خارج میکند. مهندسین با کنترل دقیق توزیع، نقصهای رایج را ریشهای حذف مینمایند و محصولاتی بینقص تحویل میدهند.

نکات فنی برای مهندسین جهت بهینهسازی دما و زمان گرمایش

بهینهسازی حرارت در وکیوم فرمینگ با پروفایل ramp هوشمند آغاز میشود. از دمای اتاق به ۱۶۵ درجه در ۲۵ ثانیه با نرخ ۶.۶ درجه بر ثانیه بروید تا تنش داخلی کم شود. مثلاً برای ورق ۳ میلیمتری HIPS، زمان توقف ۱۸ ثانیه در دمای هدف ۱۵۵ درجه، کشش بهینه بدون پارگی ایجاد میکند. مهندسین از سنسورهای PTC با دقت ۰.۱ درجه و پاسخ ۰.۵ ثانیه برای کنترل لحظهای استفاده میکنند. پیشگرم ورق تا ۷۵ درجه در اتاق خشک، زمان گرمایش اصلی را ۲۲ درصد کاهش میدهد. نکته کلیدی: دادههای حرارتی ۱۰ سری تولیدی قبلی را در سیستم SCADA ذخیره کنید تا الگوریتم یادگیری ماشین تنظیمات را خودکار بهینه نماید. این نکات مصرف انرژی را تا ۲۰ درصد پایین میآورند و بهرهوری را بالا میبرند. مشکلات حباب داخلی با خشککردن ورق در ۶۰ درجه به مدت ۴ ساعت پیش از فرآیند حل میشود. کالیبراسیون هیترها هر ۱۰۰ ساعت کاری با استاندارد NIST ضروری است. برای ورقهای بزرگ ۱.۵ متری، هیترهای متحرک با سرعت ۵۰ میلیمتر بر ثانیه توزیع را بهبود میبخشند. بهینهسازی زمان تشکیل را از ۴۵ به ۳۰ ثانیه میرساند. مهندسین با تنظیم زونهای حرارتی مستقل، گرادیان را در لبهها کنترل میکنند. این نکات سرعت تولید انبوه را تا ۴۰ درصد افزایش میدهند. کنترل دقیق دما و زمان، کیفیت را در بلندمدت پایدار نگه میدارد.

نتیجهگیری

فرآیند گرمایش و توزیع حرارت در وکیوم فرمینگ: نکات فنی برای مهندسین فراتر از دستورالعملهای ساده، استراتژی جامعی برای غلبه بر پیچیدگیهای حرارتی در تولید است. اهمیت کنترل دقیق، روشهای متنوع گرمایش، تأثیر عمیق توزیع یکنواخت و نکات عملی بهینهسازی، زنجیرهای بههمپیوسته تشکیل میدهند که هر حلقه آن چالشهای واقعی مهندسین را هدف گرفته است. کسانی که قبلاً ساعتها صرف رفع پارگیهای ناشی از حرارت ناکافی، چروکهای سطحی از توزیع نامناسب یا زمانهای طولانی چرخه کردهاند، حالا با این دانش ابزارهای فنی برای پیشگیری و بهبود پیش رو دارند. وکیوم فرمینگ با مدیریت هوشمند حرارت از فرآیندی حساس به خطا، به سیستمی قابل پیشبینی و کارآمد تبدیل میشود. این رویکرد نه تنها ضایعات، هزینهها و زمان تولید را به حداقل میرساند، بلکه کیفیت نهایی را به سطوحی میرساند که استانداردهای صنعتی سختگیرانه را برآورده میکند. هر درجه تنظیمشده و هر ثانیه بهینهسازیشده، گامی به سوی محصولی است که نه تنها شکل، بلکه عملکرد و دوام را هم تضمین مینماید. با تسلط بر این اصول مهندسی، آینده تولید پلاستیک سفارشی روشنتر از همیشه خواهد بود؛ جایی که حرارت نه یک متغیر، بلکه ابزاری دقیق برای خلق کمال است.

سوالات متداول

چرا یکنواختی حرارت در وکیوم فرمینگ اهمیت دارد؟

یکنواختی حرارت در وکیوم فرمینگ ضخامت، جزئیات و استحکام را حفظ میکند. نایکنواختی تا ۲۲ درصد نازک شدن موضعی ایجاد میکند. مثلاً گرادیان ۶ درجهای جزئیات را ۴۰ درصد محو مینماید. مهندسین با آن کیفیت را تضمین میکنند. نکته کلیدی: یکنواختی دوام مکانیکی را افزایش میدهد. این اهمیت کیفیت نهایی را تعیین میکند. بدون کنترل، محصول رد میشود.

چه نوع سیستمهای گرمایشی برای ورقهای مختلف بهتر عمل میکنند؟

سیستمها در وکیوم فرمینگ بر اساس جنس و ضخامت متفاوت هستند. اینفرارد برای پلیکربنات شفاف سریع و دقیق است. المنتی برای ABS اقتصادی و پایدار عمل میکند. مثلاً هوای داغ برای PVC ضخیم یکنواختی بالا میدهد. مهندسین اینفرارد را برای سرعت انتخاب میکنند. نکته: سیستم را با خواص حرارتی ماده تطبیق دهید. این انتخاب عملکرد بهینه ایجاد میکند.

کیمیا وکیوم از چه فناوریهایی برای کنترل دقیق گرمایش استفاده میکند؟

کیمیا وکیوم فناوری PID پیشرفته در وکیوم فرمینگ به کار میگیرد. سنسورهای لیزری اسکن سطحی انجام میدهند. مثلاً هیترهای زونال ۱۲ تایی نوسان را زیر ۰.۸ درجه نگه میدارند. مهندسین نرمافزار HMI برای مانیتورینگ دارند. این فناوریها دقت میکرومتری تضمین میکنند. تولید با اطمینان و سرعت پیش میرود.