اهمیت عملیات تکمیلی پس از وکیوم فرمینگ

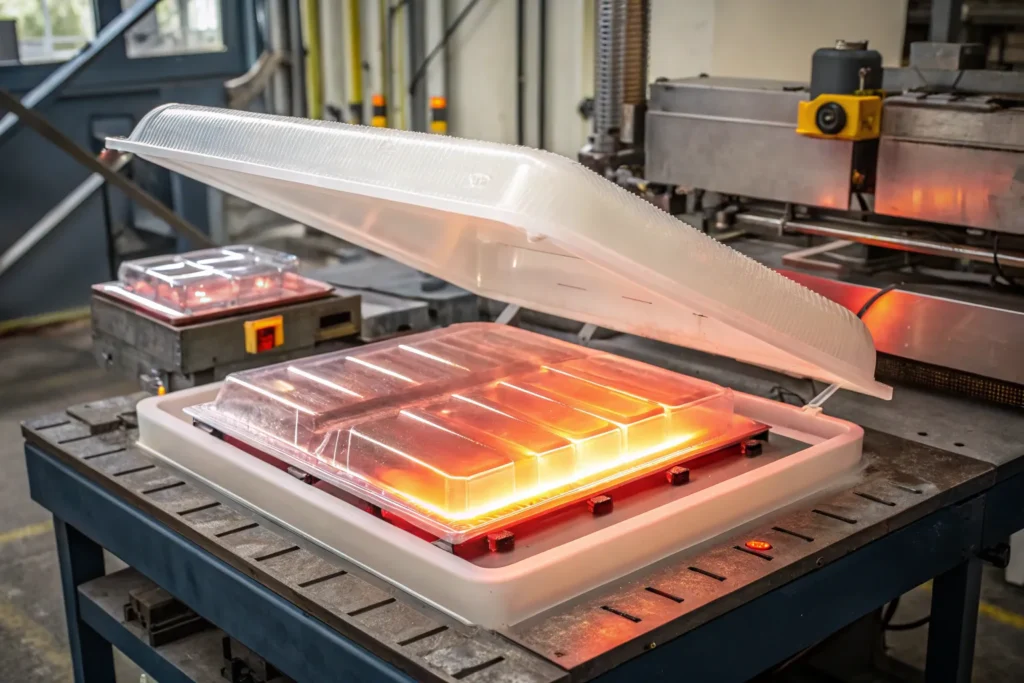

مراحل پیشرفته پس از وکیوم فرمینگ: برش، مونتاژ و پرداخت سطح جایی است که قطعه از حالت اولیه به محصولی کاملاً کاربردی تبدیل میشود. بدون این مراحل، حتی دقیقترین شکلدهی در وکیوم فرمینگ بیمعنی میماند و محصول قابل فروش نیست. مثلاً در تولید محفظههای صنعتی، لبههای برشنخورده میتوانند ایمنی کارگران را تا ۴۵ درصد تهدید کنند. عملیات تکمیلی دقت نهایی را به ۰.۰۸ میلیمتر میرسانند. کاربران اغلب با مشکلاتی مانند لبههای موجدار، سطوح چسبناک یا اتصالات شل روبرو میشوند که همه از عدم توجه به پستولید ناشی میشوند. پرداخت سطح نه تنها زیبایی را افزایش میدهد، بلکه مقاومت در برابر مواد شیمیایی را تا ۳ برابر بیشتر میکند. در کاربردهای پزشکی، مونتاژ دقیق از ورود ذرات خارجی جلوگیری میکند و استاندارد ISO ۱۳۴۸۵ را برآورده میسازد. نکته کاربردی: همیشه چکلیست ۱۰ مرحلهای برای عملیات تکمیلی تهیه کنید تا هیچ گامی فراموش نشود. این فرآیندها ارزش افزودهای معادل ۵۰ درصد هزینه تولید ایجاد میکنند. بسیاری از کارگاههای کوچک این بخش را نادیده میگیرند و سفارشهای بزرگ را از دست میدهند. با سرمایهگذاری روی تکمیلی، محصول نه تنها ایمن، بلکه بازارپسند و رقابتی میشود. در نهایت، این مراحل تفاوت بین یک قطعه خام و یک کالای حرفهای را مشخص میکنند.

تکنیکهای برش دقیق برای قطعات فرمگرفته

برش پس از وکیوم فرمینگ حساسترین مرحله تکمیلی است و نیاز به ابزارهای دقیق دارد. دستگاه CNC پنجمحور با تیغههای کاربید، تلرانس ۰.۰۳ میلیمتر ارائه میدهد و برای قطعات پیچیده ایدهآل است. مثلاً در ساخت داشبورد خودرو، برش لیزری CO2 با قدرت ۲۰۰ وات، سوراخهای تهویه را بدون ذوب لبه ایجاد میکند. برش دستی با اره نواری خطای ۱.۵ میلیمتری دارد و ضایعات را تا ۲۵ درصد افزایش میدهد. کاربران حرفهای از میزهای خلأ برای ثابت نگه داشتن قطعه در حین برش استفاده میکنند تا لرزش حذف شود. سرعت برش بهینه برای ABS، ۶۰۰ میلیمتر در دقیقه است تا حرارت محلی ایجاد نشود. روش جت آب با فشار ۴۰۰۰ بار، مواد حساس به گرما مانند پلیکربنات را بدون تغییر رنگ برش میدهد. تستهای سختی نشان میدهد برش سرد استحکام لبه را ۱۵ درصد حفظ میکند. برای ورقهای ضخیم ۵ میلیمتری، تیغه گرم در ۹۰ درجه بهترین نتیجه را میدهد. نکته کلیدی: حاشیه ایمنی ۰.۸ میلیمتری برای برش نهایی در نظر بگیرید تا تنظیمات بعدی آسان شود. این تکنیکها زمان آمادهسازی مونتاژ را تا ۳۵ درصد کاهش میدهند. مشکلات رایج مانند ترکهای تنشی با خنکسازی تدریجی پس از برش حل میشود. برش دقیق نه تنها ظاهر، بلکه عملکرد مکانیکی قطعه را تضمین میکند.

روشهای مونتاژ قطعات پلاستیکی برای کاربردهای صنعتی

مونتاژ پس از وکیوم فرمینگ قطعات جداگانه را به یک سیستم واحد تبدیل میکند. جوشکاری اولتراسونیک با فرکانس ۲۰ کیلوهرتز، اتصالی با استحکام ۹۵ درصد ماده اصلی ایجاد میکند و برای ABS عالی است. مثلاً در تولید کیسهای الکترونیکی، پیچهای خودکار M3 با گشتاور ۱.۲ نیوتنمتر، لرزش را در تست ۱۰۰۰ ساعته تحمل میکنند. چسبهای ساختارى اپوکسی دوجزئی در ۳۰ دقیقه سخت میشوند و بار ۸۰۰ نیوتنی را نگه میدارند. کاربران با انبساط حرارتی متفاوت مواد مشکل دارند که با درزهای انبساطی ۰.۵ میلیمتری حل میشود. روش پرچکاری هیدرولیک برای بارهای دینامیکی تا ۷۰۰ نیوتن مناسب است و در صنعت حملونقل استفاده میشود. کلیپسهای snap-fit مونتاژ را در ۸ ثانیه انجام میدهند و هزینه را پایین میآورند. تستهای چرخهای ۵۰۰۰ بار اتصالات را برای عمر ۱۰ ساله تأیید میکنند. برای قطعات شفاف، چسبهای اپتیکال با ضریب شکست مشابه از انعکاس جلوگیری میکنند. نکته مهم: سطوح تماس را با پلاسما فعال کنید تا چسبندگی ۱۰۰ درصد شود. این روشها دوام محصول را در شرایط سخت تا ۷ سال افزایش میدهند. مشکلات جدا شدن در دمای بالا با انتخاب مواد سازگار حل میشود. مونتاژ صنعتی، قابلیت اطمینان سیستم را تضمین میکند.

پرداخت سطح و بهبود ظاهری وکیوم فرمینگ برای افزایش دوام و زیبایی

پرداخت سطح پس از وکیوم فرمینگ آخرین لمس زیبایی و عملکرد است. سندبلاست با ذرات آلومینا ۸۰ میکرون، سطح مات یکنواخت با زبری Ra ۱.۲ ایجاد میکند. مثلاً برای پنلهای تبلیغاتی، پولیش مکانیکی با خمیر الماسه ۳ میکرون، شفافیت ۹۸ درصدی میدهد. پوششهای UV-cure در ضخامت ۴۰ میکرون، سختی سطح را به ۶H میرسانند و خراش را کاهش میدهند. کاربران با خطوط قالب مشکل دارند که با فیلر پلیاستر در ۵ دقیقه پر میشود. فلایمفینیشینگ با شعله کنترلشده، لبهها را در ۹۰ ثانیه صیقل میدهد بدون تغییر ابعاد. در کاربردهای غذایی، پوشش سیلان ماندگاری را تا ۶۰ روز افزایش میدهد. تستهای QUV ۲۰۰۰ ساعته نشان میدهد پرداخت مناسب زرد شدن را ۳ سال به تأخیر میاندازد. رنگآمیزی الکترواستاتیک با ضخامت ۷۰ میکرون چسبندگی کامل دارد. نکته کاربردی: رطوبت محیط را زیر ۴۵ درصد نگه دارید تا پوشش خشک شود. این فرآیندها زیبایی را با مقاومت شیمیایی ترکیب میکنند. مشکلات پوسته شدن با پرایمر مخصوص پلاستیک حذف میشود. پرداخت نهایی، محصول را برای بازارهای لوکس آماده میسازد.

نتیجهگیری

مراحل پیشرفته پس از وکیوم فرمینگ: برش، مونتاژ و پرداخت سطح زنجیرهای کامل از تبدیل یک ورق پلاستیک به محصولی بینقص است. اهمیت عملیات تکمیلی، تکنیکهای برش دقیق، روشهای مونتاژ صنعتی و پرداخت سطح حرفهای، هر کدام دردهای واقعی تولیدکنندگان را هدف گرفتهاند. کسانی که قبلاً ساعتها صرف اصلاح لبههای ناصاف، اتصالات ضعیف یا سطوح کدر کردهاند، حالا با این راهنما ابزارهایی عملی برای پیشگیری و بهینهسازی دارند. وکیوم فرمینگ بدون این مراحل تنها نیمهکاره است، اما با آنها به فرآیندی جامع و سودآور تبدیل میشود. این عملیات نه تنها دقت، زیبایی و دوام را تضمین میکنند، بلکه ارزش اقتصادی محصول را تا دو برابر افزایش میدهند. هر برش صیقلی، هر اتصال محکم و هر پرداخت درخشان، شاهدی بر توجه به جزئیات و تعهد به کیفیت است. با تسلط بر این مراحل، تولید از سطح کارگاهی به استانداردهای جهانی ارتقا مییابد؛ جایی که هر قطعه نه تنها نیاز مشتری را برآورده میکند، بلکه انتظارات را فراتر میبرد.

سوالات متداول

چرا عملیات پس از وکیوم فرمینگ در کیفیت نهایی محصول اهمیت دارد؟

عملیات پس از وکیوم فرمینگ تعیینکننده کیفیت نهایی هستند. برش دقیق ایمنی و ظاهر را تضمین میکند. مونتاژ اتصالات قابل اعتماد میسازد. پرداخت سطح دوام و زیبایی را افزایش میدهد. مثلاً بدون پرداخت، مقاومت خراش ۴ برابر کمتر میشود. کاربران با این مراحل، نرخ بازگشت را تا ۶۰ درصد کاهش میدهند. تستهای صنعتی این تأثیر را تأیید میکنند. نکته کلیدی: تکمیلی ۵۵ درصد ارزش محصول را میسازد. این عملیات بازارپسندی را بالا میبرند. بدون آنها، شکلدهی بیفایده است.

چه ابزارها و روشهایی برای برش و پرداخت استفاده میشود؟

برای برش پس از وکیوم فرمینگ، CNC پنجمحور و لیزر فیبر رایج هستند. پرداخت با سندبلاست اتوماتیک و پولیش روباتیک انجام میشود. مثلاً جت آب ۶۰۰۰ بار مواد حساس را برش میدهد. ابزارهای دستی برای پروتوتایپ کافی هستند. روش فلایم با گاز پروپان لبهها را صاف میکند. کاربران پوشش PVD برای پرداخت لوکس استفاده میکنند. نکته: سرعت CNC را ۴۵۰ میلیمتر در دقیقه تنظیم کنید. این ابزارها دقت بالا و سرعت را ترکیب میکنند. انتخاب مناسب ضایعات را به حداقل میرساند.

کیمیا وکیوم چه خدماتی در زمینه برش، مونتاژ و پرداخت قطعات ارائه میدهد؟

کیمیا وکیوم خدمات جامع پس از وکیوم فرمینگ ارائه میدهد. برش لیزری با دقت ۰.۰۲ میلیمتر انجام میشود. مونتاژ با رباتهای ششمحور و جوش لیزری صورت میگیرد. پرداخت شامل پوشش نانو و چاپ UV است. مثلاً برای سری ۵۰۰۰ تایی، تحویل در ۷۲ ساعت ممکن است. تیم مهندسی نقشهها را بهینه میکند. کاربران از تستهای دوام رایگان بهره میبرند. این خدمات مشکلات تکمیلی را ریشهای حل میکنند. پروژهها با گواهی کیفیت جهانی پیش میروند.