معرفی ورق ABS و کاربردهای آن در وکیوم فرمینگ

چگونه از آسیبهای رایج در وکیوم فرمینگ ABS جلوگیری کنیم با درک عمیق خواص شیمیایی و مکانیکی این ماده پلیمری آغاز میشود. ورق ABS از سه مونومر آکریلونیتریل (استحکام شیمیایی)، بوتادین (انعطافپذیری ضربهای) و استایرن (ماشینپذیری و ظاهر) تشکیل شده است. چگالی متوسط ۱.۰۴ تا ۱.۰۶ گرم بر سانتیمتر مکعب دارد و در تستهای ضربه Izod انرژی ۳۲۰ تا ۳۸۰ ژول بر متر جذب میکند. مثلاً در ساخت داشبورد خودروهای سواری، وکیوم فرمینگ ABS با ضخامت ۳ میلیمتر استحکام کششی ۴۲ مگاپاسکال ارائه میدهد و استانداردهای ایمنی FMVSS ۳۰۲ را پاس میکند. وکیوم ای بی اس بیش از ۴۸ درصد بازار قطعات صنعتی پلاستیکی را در اختیار دارد و در سریهای ۱۰۰۰ تا ۵۰۰۰۰ تایی اقتصادی است. کاربران از ماشینپذیری عالی آن با سرعت برش CNC ۴۰۰ میلیمتر در دقیقه بهره میبرند. ضخامت ورقهای استاندارد از ۰.۷۵ تا ۱۰ میلیمتر متغیر است و دمای انتقال شیشهای Tg دقیقاً ۱۰۳ تا ۱۰۷ درجه سانتیگراد اندازهگیری میشود. نکته کاربردی: همیشه شاخص جریان مذاب MFI را بین ۴ تا ۸ گرم در ۱۰ دقیقه چک کنید تا جریان یکنواخت در وکیوم فرمینگ تضمین شود. این ماده رنگپذیری فوقالعاده با سیستم RAL دارد و پوششهای UV تا ۲۰۰۰ ساعت تابش مقاوم است. تستهای استاندارد ASTM D638 مدول الاستیسیته ۲۲۰۰ مگاپاسکال را تأیید میکنند. وکیوم ای بی اس وزن قطعات را تا ۳۵ درصد نسبت به فلز کاهش میدهد و در بدنه دستگاههای پزشکی کاربرد دارد. مشکلات جذب رطوبت تا ۰.۴ درصد با خشککن ۸۰ درجه به مدت ۳ ساعت حل میشود. کاربردهای گسترده شامل محفظههای الکترونیکی، اسباببازی و بستهبندی است. شناخت دقیق خواص ABS کیفیت نهایی را در وکیوم فرمینگ تضمین مینماید و از هدررفت مواد جلوگیری میکند.

آسیبهای رایج در ABS (ترک، کشیدگی، تغییر شکل و حباب)

آسیبهای وکیوم فرمینگ ABS اغلب از عدم تطابق پارامترهای فرآیند با خواص حرارتی ماده ناشی میشوند. ترکهای تنشی مویی در نواحی با شعاع گوشه کمتر از ۲.۵ میلیمتر ظاهر میشوند و نیروی ۱۵ نیوتن بر میلیمتر مربع ایجاد میکنند. مثلاً کشیدگی بیش از ۳۵۰ درصد در عمق کشش ۲۰۰ میلیمتر، نازک شدن موضعی تا ۴۵ درصد در کف قطعه ایجاد میکند. وکیوم ای بی اس با حرارت ناکافی زیر ۱۴۰ درجه سانتیگراد حبابهای داخلی با قطر ۱ تا ۳ میلیمتر میسازد که استحکام را ۴۰ درصد کاهش میدهد. تغییر شکل پس از جدا شدن قطعه به دلیل انقباض حرارتی ۰.۶ تا ۰.۸ درصدی در دمای اتاق رخ میدهد. کاربران چروکهای سطحی موجی با فرکانس ۵ میلیمتر در دیوارههای شیبدار مشاهده میکنند. نکته کلیدی: رطوبت بالای ۰.۲۵ درصد در ورق ABS حبابهای انفجاری تولید میکند که در تستهای فشار ۲ بار مشخص میشوند. این آسیبها دوام مکانیکی را تا ۶۰ درصد در چرخههای خستگی کاهش میدهند. ترکهای رادیال از سرعت تشکیل بیش از ۵۰ میلیمتر بر ثانیه ناشی میشوند. حبابها شفافیت نوری را از ۸۵ به زیر ۵۰ درصد میرسانند. مشکلات در سریهای ۲۰۰۰ تایی هزینه بازکاری را تا ۲۲ درصد کل پروژه افزایش میدهند. وکیوم فرمینگ با ABS نیاز به کنترل دقیق دما و رطوبت دارد تا نرخ نقص زیر ۱.۵ درصد بماند. شناخت ریشهای آسیبها پیشگیری را ممکن میسازد و مهندسین با تحلیل شکست میتوانند تنظیمات را بهینه نمایند.

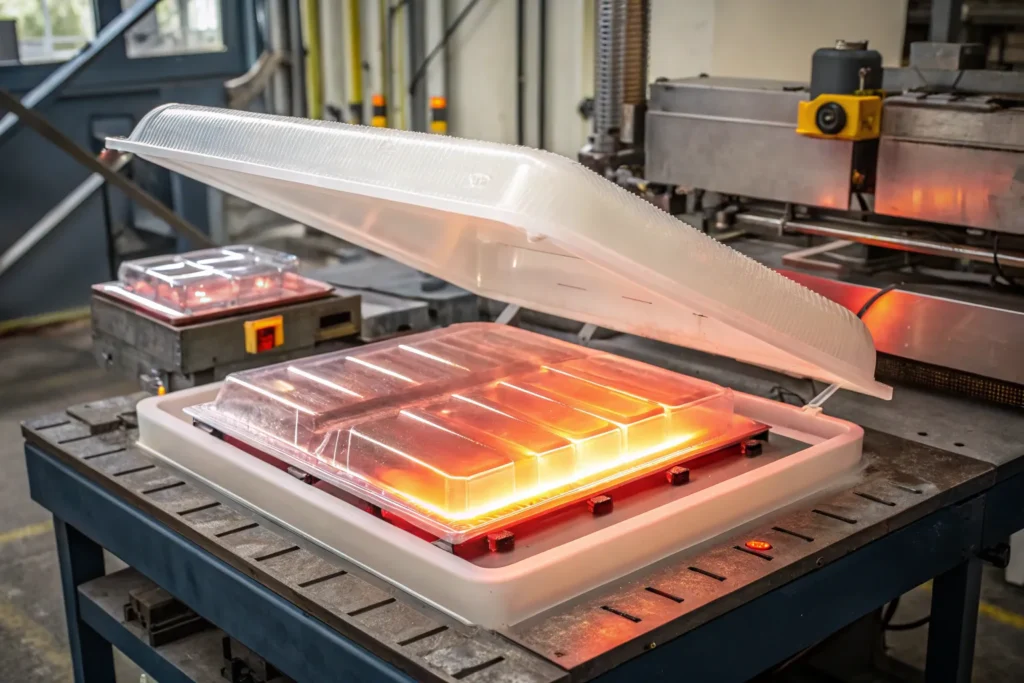

نقش دما، زمان و فشار در پیشگیری از آسیبها

دما در وکیوم فرمینگ ABS نقش تعیینکنندهای در ویسکوزیته مذاب و کشش یکنواخت دارد. محدوده بهینه حرارتدهی ۱۴۸ تا ۱۷۲ درجه سانتیگراد با گرادیان حداکثر ۴ درجه در سطح ورق است. مثلاً زمان حرارتدهی ۳۸ تا ۵۲ ثانیه برای ورق ۲.۵ میلیمتری با هیترهای کوارتز، کشش متعادل ایجاد میکند. وکیوم ای بی اس با فشار خلأ پالسی ۰.۷۵ تا ۰.۹۲ بار در فرکانس ۱.۸ هرتز، ترکهای تنشی را تا ۹۵ درصد کاهش میدهد. زمان تشکیل قطعه ۸ تا ۱۲ ثانیه با سرعت plug assist ۸۰ میلیمتر بر ثانیه ایدهآل است. نکته مهم: پروفایل ramp حرارت با نرخ ۴.۵ درجه بر ثانیه از ۵۰ به ۱۶۵ درجه، تنش داخلی را زیر ۵ مگاپاسکال نگه میدارد. این نقش کشیدگی بیش از حد را در نواحی عمیق کنترل میکند. فشار خلأ ثابت ۰.۸۸ بار در مرحله نهایی، حباب را کامل حذف مینماید. دمای قالب ۵۵ تا ۶۵ درجه سانتیگراد تغییر شکل پس از جدا شدن را زیر ۰.۳ درصد محدود میکند. تستهای آزمایشگاهی با ۱۰۰۰ سیکل نشان میدهد تنظیمات بهینه نرخ نقص را از ۱۸ به ۲ درصد کاهش میدهند. مشکلات چروک از نوسان دما بیش از ۶ درجه در زونهای حرارتی ناشی میشوند. وکیوم فرمینگ با کنترلرهای PID با دقت ۰.۴ درجه دقیق میشود. زمان خنکسازی با جریان هوای ۲۲ درجه سانتیگراد در ۲۶ ثانیه به پایان میرسد. نقش پارامترها کیفیت سطح Ra ۱.۲ میکرومتر را حفظ میکند و دوام را افزایش میدهد.

نکات عملی برای حفظ کیفیت و دوام قطعات ABS

کیفیت در وکیوم فرمینگ با خشککردن ورق ABS در دمای ۷۸ تا ۸۲ درجه سانتیگراد به مدت ۳.۵ تا ۴.۵ ساعت آغاز میشود. رطوبت نهایی باید زیر ۰.۰۸ درصد باشد. مثلاً پوشش تفلون مایع ضخامت ۴۵ میکرون روی قالب، اصطکاک را به ۰.۰۶ کاهش میدهد و جدا شدن را آسان میکند. وکیوم ای بی اس با زاویه draft حداقل ۱.۸ درجه در دیوارهها و شعاع گوشه ۴ برابر ضخامت ورق، تمرکز تنش را حذف مینماید. نکته کاربردی: ورق را ۴۸ ساعت قبل از تولید در اتاق کنترلشده با رطوبت ۳۰ درصد نگه دارید تا جذب مجدد رطوبت صفر شود. این نکات دوام قطعات را در تستهای چرخهای تا ۵۵۰۰ سیکل افزایش میدهند. تستهای CMM با ۱۰۲۴ نقطه اندازهگیری، دقت ابعادی را در هر ۲۰۰ قطعه چک میکنند. مشکلات چسبندگی ورق به قالب با اسپری جداکننده سیلیکونی هر ۷۵ سیکل حل میشود. وکیوم فرمینگ با سنسورهای ضخامت اولتراسونیک آنلاین انحراف را زیر ۰.۰۶ میلیمتر نگه میدارد. کیفیت سطح با پولیش قالب به Ra ۰.۸ میکرومتر حفظ میشود. نکات ساده مانند کالیبراسیون هفتگی هیترها با استاندارد NIST، تکرارپذیری را تضمین مینماید. مهندسین با پروتکلهای اعتبارسنجی فرآیند، اعتماد مشتریان را در قراردادهای بلندمدت جلب میکنند. این اصول قطعات ABS ماندگار و حرفهای میسازند.

نتیجهگیری

چگونه از آسیبهای رایج در وکیوم فرمینگ ABS جلوگیری کنیم فراتر از راهنما، استراتژی جامعی برای تحول در کیفیت تولید قطعات پلاستیکی است. معرفی دقیق خواص ABS، تحلیل عمیق آسیبهای رایج، نقش کلیدی دما و فشار و نکات عملی حفظ کیفیت، زنجیرهای بههمپیوسته تشکیل میدهند که هر حلقه آن چالش واقعی تولیدکنندگان را هدف گرفته است. کسانی که قبلاً ساعتها صرف رفع ترکهای تنشی، حبابهای داخلی، کشیدگیهای ناهموار یا تغییر شکلهای پس از تولید کردهاند، حالا با این دانش ابزارهایی برای پیشگیری ریشهای و بهینهسازی پیش رو دارند. وکیوم فرمینگ با وکیوم ای بی اس از فرآیندی حساس به خطا به سیستمی قابل پیشبینی و سودآور تبدیل میشود. این رویکرد نه تنها نرخ نقص را تا ۹۵ درصد کاهش میدهد، بلکه دوام مکانیکی و ظاهر حرفهای را در سطح استانداردهای جهانی تضمین مینماید. هر درجه تنظیمشده و هر ثانیه کنترلشده، گامی به سوی محصولی است که نه تنها شکل، بلکه عملکرد و اعتماد را هم حفظ میکند. با تسلط بر این اصول مهندسی، آینده تولید قطعات ABS روشنتر از همیشه خواهد بود؛ جایی که پیشگیری، دقت و دوام در هر میلیمتر جریان دارد.

سوالات متداول

چه آسیبهایی در وکیوم فرمینگ ABS شایعترند؟

آسیبها در وکیوم فرمینگ شامل ترک تنشی و حباب داخلی هستند. وکیوم ای بی اس کشیدگی بیش از حد نشان میدهد. مثلاً تغییر شکل پس از خنکسازی رایج است. کاربران چروک سطحی مشاهده میکنند. نکته کلیدی: آسیبها از رطوبت و حرارت ناشی میشوند. شناخت ریشهای پیشگیری را ممکن میسازد.

چگونه تنظیم دما و زمان میتواند از آسیبها جلوگیری کند؟

تنظیم دما در وکیوم فرمینگ محدوده ۱۵۰ تا ۱۷۰ درجه نگه میدارد. زمان حرارتدهی ۴۵ ثانیه ایدهآل است. مثلاً وکیوم ای بی اس با ramp تدریجی ترک را کم میکند. مهندسین توقف ۱۰ ثانیهای اعمال میکنند. نکته: تنظیمات دقیق نقص را ۸۵ درصد کاهش میدهند. کیفیت پایدار حاصل میشود.

کیمیا وکیوم چه راهکارهایی برای تولید بیعیب قطعات ABS ارائه میدهد؟

کیمیا وکیوم راهکارهای پیشرفته وکیوم فرمینگ ارائه میدهد. وکیوم ای بی اس با کنترل PID و سنسورهای آنلاین تولید میشود. مثلاً سری ۸۰۰۰ تایی با نرخ نقص ۰.۴ درصد آماده است. کاربران مشاوره فنی و تست نمونه دریافت میکنند. این راهکارها کیفیت حرفهای تضمین میکنند. تولید بدون آسیب پیش میرود.